Этот электролит позволяет получать качественные осадки с большой производительностью (выход по току 30…33%), имеет меньшие внутренние напряжения. Покрытия получают более мягкие, бес пористые, серого оттенка, легко полируемые до зеркального блеска. Применяют для получения защитно-декоративных покрытия.

При хромировании в тетрахроматном электролите декапирование деталей из конструкционных и низколегированных сталей ведут в растворе следующего состава (г/л): хромовый ангидрид 100; серная кислота 2-3; температура – комнатная; плотность тока 5 А/дм2; длительность – 1 мин. Декапирование деталей из серого чугуна ведут при Да=20-25 А/дм2 в течении 25-30с. Более высокие плотности тока и большая выдержка ослабляет сцепление покрытия с основным металлом, и увеличивают шероховатость покрытия.

Хромирование начинают с повышенной плотности тока (80-90 А/дм2) в течении 1-2 мин в стандартных и саморегулирующихся электролитах с целью улучшения прочности сцепления.

После окончания хромирования выключают ток и вынимают детали из ванны для стекания электролита и переносят в ванну улавливания электролита.

При хромировании аноды должны обеспечивать стабильную работу ванны в течение длительного времени и быть химически стойкими в хромовом электролите.

Для стабильной работы ванн хромирования концентрация Cr2O3 должна поддерживаться в пределах 1,5-2,5 г/л, для этого необходимо соблюдать определенные соотношения между площадями анодов и катодов.

На качество осаждаемого слоя большое влияние оказывает правильное размещение деталей и анодов в ванне. Полное использование объема ванны позволяет получить наименьшее штучное время наращивания одной детали.

Расстояние между деталями определяют, ориентируясь на большой диаметр детали. Мелкие детали можно размещать в несколько ярусов, но минимальное расстояние деталей от дна ванны должно быть 100 – 150 мм, т.к. в нижней части ванны скапливается большое количество шлама, который в процессе электролиза ухудшает качество осадка.

Расстояние от зеркала электролита до восстанавливаемой поверхности не менее 30мм. Расстояние между электродами и от анодов до стенки ванны 100 -150 мм. Самое годное соотношение площади катода к площади анода – один к двум (Sk/Sa = ½).

При хромировании используют подвесные приспособления, они выполняют следующие функции: обеспечивают надежный контакт с токопроводящими штангами ванны, обеспечивают получение равномерного по толщине и однородного по качеству покрытия, служат для транспортировки деталей по ходу технологического процесса, обеспечивают выполнение техники безопасности.

По количеству деталей, одновременно монтируемых в приспособления, различают одноместные и многоместные (групповые) приспособления.

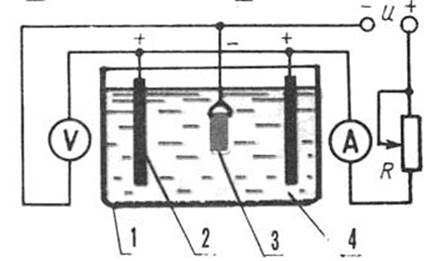

Рисунок 4 - Хромирование в холодном электролите:

1 – Ванна; 2 – Аноды; 3 – Деталь; 4 – Электролит.

Недостатки:

- снижение усталостной прочности;

- низкий выход по току;

- затруднительная механическая обработка;

- необходимость тщательной очистки стоков электролитов, их токсичность.

Преимущества:

- требует малого расхода энергии;

- не требует частой корректировки концентрации электролита и эффективного удаления паров с помощью вентиляции.

Процесс хромирования основан на законах электролиза, т. е. прохождения постоянного тока через электролиты.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.