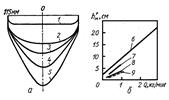

59. По аналогии с ВДП и ЭШП глубина ванны при ЭЛП по мере наплавления слитка электронным лучом сначала также увеличивается и стабилизируется лишь после установления квазистационарного режима теплообмена. Обычно это происходит при заполнении кристаллизатора на высоту 2–2,5 Dк. В установившихся условиях теплообмена глубина и форма ванны остаются постоянными и определяются параметрами переплава (диаметр кристаллизатора, тип переплавляемого металла, удельная поверхностная мощность обогрева, производительность переплава). Решающее влияние на глубину металлической ванны в конкретных условиях ЭЛП оказывает скорость плавления расходуемой заготовки: с ее повышением увеличиваются глубина и объем ванны жидкого металла (рис. 5.7).

Рис.5.7. Зависимость расхода электроэнергии, профиля (а) и глубины (б) металлической ванны от производительности ЭЛП:1 – Q = 0; 2 – Q = 1,1 кг/мин, W = 3 (квт·ч)/кг; 3 – Q = 1,5 кг/мин, W= 2 (кВт·ч)/кг; 4 – Q = 2,2 кг/мин, W = 1,5 (кВт ч)/кг; 5 – Q = 3,1 кг/мин, W = 1(кВт·ч)/кг; 6 – Dк = 230 мм, хромистая сталь; 7 – Dк = 150 мм, сплав 79НМ; 8 – Dк = 150 мм, сплав 49К2Ф; 9 – Dк = 100 мм, сплав 79НМ

Изменение мощности обогрева и, следовательно, температуры поверхности расплава в кристаллизаторе незначительно влияет на максимальную глубину ванны. Но, варьируя удельной поверхностной мощностью, удается изменить конфигурацию профиля ванны и, следовательно, объем жидкого металла. Подводя дополнительную теплоту, можно расплавить периферийную зону затвердевшего металла, влияя тем самым на ориентацию дендритной структуры и качество боковой поверхности слитка. Кроме того, повышение мощности обогрева и скорости переплава ограничено опасностью прорыва расплава через боковую корочку слитка при его вытягивании из кристаллизатора. Полагают, что безопасный ход ЭЛП сталей гарантирован, если глубина ванны меньше чем 0,5–0,7Dк.

60. Однако необходимо отметить, что повышение теплосодержания металлической ванны за счет обогрева ее поверхности электронным лучом оказывается существенным лишь при малых скоростях формирования слитка. С увеличением производительности объем жидкого металла в кристаллизаторе возрастает, влияние обогрева уменьшается, а условия формирования слитка (геометрические размеры металлической ванны, параметры теплообмена) сближаются с таковыми для процесса ВДП (рис. 5,8).

Кроме того, повышение мощности обогрева и скорости переплава ограничено опасностью прорыва расплава через боковую корочку слитка при его вытягивании из кристаллизатора. Полагают, что безопасный ход ЭЛП сталей гарантирован, если глубина ванны меньше чем 0,5–0,7Dк.

Возможность активного вмешательства в процесс формирования слитка, т. е. воздействия на кристаллизацию металла, является важной особенностью ЭЛП. Если для процессов ВДП и ЭШП управление ходом затвердевания металлической ванны осуществляется в основном изменением скорости плавления расходуемого электрода, то при ЭЛП имеется возможность повлиять на параметры кристаллизации оптимизацией не только производительности переплава, но и удельной поверхностной мощности обогрева (удельных энергетических затрат W).

61. Изменение удельных энергетических затрат при ЭЛП обязательно сказывается на параметрах кристаллизации металла. При уменьшении скорости переплава устанавливается высокий температурный градиент у фронта затвердевания, профиль ванны уплощается, уменьшается различие линейной скорости кристаллизации металла по сечению слитка (рис. 5.9, а), а направление роста столбчатых кристаллов приближается к осевому. Возрастание градиента температуры перед фронтом кристаллизации способствует уменьшению протяженности двухфазной зоны и продолжительности локального затвердевания расплава. Поскольку последний параметр является ответственным за качество микроструктуры металла, оптимальное уменьшение скорости наплавления слитка при неизменном режиме облучения металлической ванны приводит к утонению кристаллической структуры металла и снижению различий показателей ее дисперсности в периферийных и осевых объемах слитка (рис. 5.9, б).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.