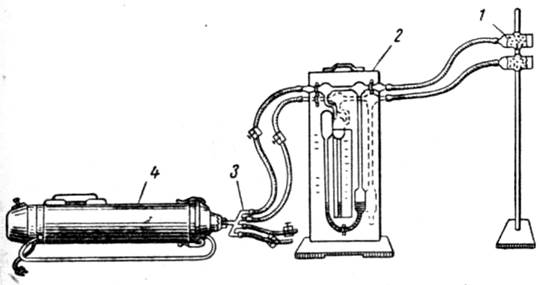

В настоящее время разработаны индикаторные вещества и стандартные шкалы, позволяющие определять содержание в воздухе производственных помещений следующих вредных веществ: хлора с концентрацией от 0,002 до 0,25 мг/л, сероводорода — от 0,002 до 0,36 мг/л, паров бензола — от 0,05 до 2 мг/л, аммиака от 0,002 до 0,4 мг/л, азота — от 0,005 до 0,08 мг/л. Для максимально быстрого выявления в воздухе производственных помещений особенно опасных вредных веществ (например, паров ртути, свинца и т. д.) применяют индикационные методы, основанные на способности некоторых веществ мгновенно менять окраску под воздействием ничтожных концентраций определенных веществ. Так, например, бумажка, пропитанная уксуснокислым свинцом, чернеет при наличии в воздухе следов сероводорода. Наиболее простой и надежный способ определения концентрации пыли в воздухе—весовой. Воздух с помощью различных насосов пропускается через реометр, измеряющий его объем, и фильтр (аллонж), абсорбирующий пылинки из воздуха. Запыленность воздушной среды. определяется в миллиграммах на 1 м3 по привесу аллонжа после протягивания через него воздуха и показанию реометра. В качестве фильтров применяют стеклянную и хлопчатобумажную вату. Схема измерительной установки приведена на рис. 2. Пробу воздуха на уровне дыхания рабочего засасывают посредством пылесоса 4 через резиновые трубки 1. С помощью двойного реометра 2 и разветвленного перехода 3 можно одновременно в каждой точке помещения отбирать две пробы.

Для оценки вредного влияния пыли недостаточно знать ее химический состав и количественное весовое содержание в воздухе производственных помещений, так как степень воздействия пыли на организм человека определяется еще и размером пылинок и их количеством в единице объема воздуха.

Рис. 2. Схема установки для оценки запыленности воздушной среды

Для подсчета количества пылинок и определения их размеров пользуются медицинским, или биологическим, микроскопом. Пыль посредством электромагнитного поля высокого напряжения осаждается на предметное стекло микроскопа, в окуляр которого вложен микрометр с известной ценой деления сетки.

4. Методы профилактики загрязнения воздуха в производственных помещениях

Известные методы предупреждения вредных выделенийввоздух производственных помещений сводятся к различногорода организационным и техническим мероприятиям, причем прежде всего рекомендуется осуществлять организационные мероприятия.

К организационным относятся мероприятия поудалению вредных веществ из технологического процессарациональной организацией производства и труда, обеспечению непрерывности производственных процессов, комплексной механизации и автоматизации и др.

Количество вредных выделений в производственную среду зависит от многих факторов и прежде всего от состояния соединений трубопроводов и кожухов. Например, количество утечек через неплотность сосудов и трубопроводов, работающих под давлением, определяется зависимостью

![]() IV-3

IV-3

где К — коэффициент запаса, учитывающий состояние технологического оборудования (К = 1÷2);

с — коэффициент, определяемый давлением газа или пара в аппаратуре: при р = 20 кн/м2, с = 0,166; при р = 170 кн/м2, с — 0,189 и т. д. из таблиц;

V — внутренний объем аппаратуры и коммуникаций;

т — молекулярный вес газов или паров в аппаратуре;

Т — абсолютная температура газов или паров в аппаратуре.

Таким образом, правильная эксплуатация технологического оборудования позволяет снизить вредные выделения в два раза (значение коэффициента К). Поэтому полная герметизация оборудования, аппаратуры, приборов и коммуникаций является одним из главных организационных мероприятий.

Важное значение имеют выделение и вынос из производственных помещений опасных узлов и аппаратов, введение дистанционного управления, усовершенствование технологических процессов путем замены вредных веществ безвредными, переход с твердого топлива на газообразное замена сухих способов переработки сырья мокрыми и т. п.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.