где kв – коэффициент, учитывающий дополнительные затраты времени на технологические перерывы. Принимаем равным kв=0,9.

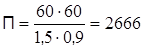

т/ч.

т/ч.

Необходимая площадь и размеры выпускного отверстия

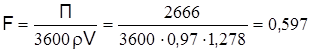

м2.

м2.

При квадратной форме отверстия сторона квадрата

![]() м.

м.

Принимаем Во = 0,8 м, F = 0,64 м2.

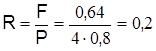

Фактически полученное значение гидравлического радиуса

м.

м.

Определение размеров бункера в плане. Эти размеры выбираются в зависимости от реальных условий использования площади погрузочной площадки и наличия элементов строительных конструкций. Предварительно принимаем квадратную форму полезного сечения бункера со стороной В = 3 м.

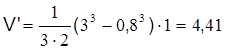

Расчет вместимости пирамидальной части бункера

![]()

где b - угол наклона плоскостей днища бункера к горизонту, принимаемый на 5-10о больше угла трения материалов по днищу. Принимаем b=45о.

м3.

м3.

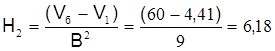

Расчет необходимой высоты призматической части бункера Н2, выбор уровня расположения бункера над головкой рельса Но, определения высоты конструкции Нб.

Высота призматической части

м.

м.

Общая высота бункера

![]()

где Но – высота расположения выпускного отверстия над уровнем головного рельса с учетом габарита 1-С и необходимости размещения конструкций затвора, принимаем Но= 5,8м;

Н1 – высота пирамидальной части бункера

![]() м.

м.

![]() м.

м.

Задание 1. Решить такую же задачу, как в примере, при следующих условиях: вместимость бункера 110 м3, r= 0,95 т/м3, a’=180 мм, j=35о, qв=105 т, tn =1+ 0,01n мин.

Задача 2. Определить размеры прямоугольного бункера для приема железной руды с объемной массой r=2,5 т/м3, размером типичного куска a’=220 мм и углом естественного откоса j=35о при выгрузке из вагонов грузоподъемностью qв=60 т при помощи стационарного роторного вагоноопрокидывателя, если суточный объем поступления груза Qc = 100n т, а время разгрузки одного вагона tр =5 мин.

Задача 3. Определить скорость истечения строительного песка из бункера с размерами выпускного отверстия А=0,5+0,01n м, В=0,4+0,01n м.

3.3. Расчет необходимого количества погрузочно-разгрузочных машин

Техническая производительность машин или установок определяется по формулам:

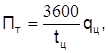

а) для машин и установок периодического действия

где tц=åti – время цикла, с;

qц – масса груза, перемещаемая машиной за 1 цикл, т.

б) для машин и установок непрерывного действия

![]()

где qгр – масса груза, приходящаяся на 1 пог.м, кг;

J - скорость перемещения груза рабочим органом, м/с.

Эксплуатационная производительность

![]()

где kв – коэффициент использования машин во времени;

Тсм – продолжительность смены, ч.

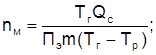

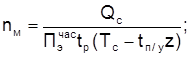

Для участков грузопереработки, связанных с погрузкой (разгрузкой) подвижного состава, простой которого под погрузочно-разгрузочными операциями лимитирован, определение количества машин производится с учетом трех факторов:

1) обеспечение переработки заданного грузопотока

2) с учетом смены подач

3) с учетом разгрузки наибольшей подачи в регламентированное время

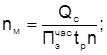

где Qc – среднесуточный грузопоток на соответствующем участке грузопереработки, т/сут;

m – количество смен в сутки;

Тг – число суток работы соответствующего участка в год;

Тр – число суток в году нахождения машины в ремонте; ориентировочно может быть принято для машин с электроприводом 10-15 дней, для машин с приводом от двигателя внутреннего сгорания 25-30 дней;

![]() -

эксплуатационная часовая производительность машин, т/ч.

-

эксплуатационная часовая производительность машин, т/ч.

Тс – число часов работы погрузочно-разгрузочных машин в течение суток, ч;

tп/у – продолжительность маневровых операций по подаче и уборке групп вагонов (подач, постановок);

Z – число подач в сутки;

tр – регламентированное время простоя одного вагона под погрузкой или выгрузкой;

n – число вагонов в подаче.

Для участков грузопереработки, не связанных с простоем подвижного состава, определение количества машин производится только по первому фактору.

При подсчете количества машин по всем трем факторам принимается большее значение. Если одна и та же машина используется на нескольких перегрузочных операциях (например складирование и отгрузка на производство и т.п.), то полученное значение потребного количества машин на каждой операции складывается (без предварительного округления полученных чисел) и делается вывод о принятии необходимого количества машин для обслуживания данных операций.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.