Известно, что точное выполнение требований нормативно-технической документации при сборке машин и механизмов во многом обусловливает технико-экономические показатели изделий. Поэтому на Ярославском моторном заводе уровню сборочного производства, проблемам механизации и автоматизации сборочных процессов уделяется постоянное и самое серьезное внимание.

Так, и раньше дизели ЯМЗ-236 и ЯМЗ-238 здесь собирали на напольном вертикально-замкнутом конвейере, используя при этом лишь так называемые средства малой механизации. Например, такие тяжелые и крупногабаритные узлы, как блок цилиндров, коленчатый вал, головки цилиндров, устанавливали с помощью кран-балок, резьбовые соединения затягивали ручным механизированным инструментом с последующей выборочной проверкой крутящего момента динамометрическим ключом, а параметры, определяющие качество собираемых изделий, контролировали с помощью приспособлений и инструмента, не отличающихся высокой точностью измерений.

Долгое время с этим мирились. Однако постепенно стало ясно, что такая технология сборки при массовом производстве двигателей уже не удовлетворяет требованиям ни с точки зрения производительности и условий труда, ни с точки зрения качества сборочных работ. К примеру, анализ показал, что постоянные шум и вибрация при работе высокооборотного, ударного действия механизированного инструмента, большие затраты физических усилий при выполнении сборочных операций по затяжке резьбовых соединений крутящим моментом до 500 Н*м (50 кгс*м), монотонность труда при трехсменном режиме отрицательно сказываются на психологическом климате в коллективе сборщиков, ведут к большей текучести кадров, ухудшают результаты работы основного – сборочного цеха завода.

Выходом из создавшегося положения стала реконструкция цеха, установка в нем закупленной у итальянской фирмы «Комау» автоматизированной линии для сборки двигателей ЯМЗ-236 и ЯМЗ-238 всех 36 модификаций, комплектаций и исполнений. Правда, из-за дефицита площадей и финансовых трудностей автоматизированы пока только главные, наиболее трудоёмкие и ответственные сборочные операции, определяющие качество всего двигателя. Причем реконструкцию удалось провести без нарушения ритма сборки на главном конвейере завода: сборочную линию «Комау» установили в пристроенном к действующему сборочному участку здании площадью 1200 м2 таким образом, что новое оборудование явилось началом действующего конвейера с перераспределением операций сборки между ними и снижением такта сборки с 4 до 2 мин.

Новое сборочное производство,

естественно, потребовало разработки, изготовления и монтажа дополнительного

сборочного, подъемно-транспортного и моечного оборудования, а также внесения

изменений в конструкцию и технологию изготовления ряда деталей двигателя,

«подгонки» их к требованиям автоматической сборки.

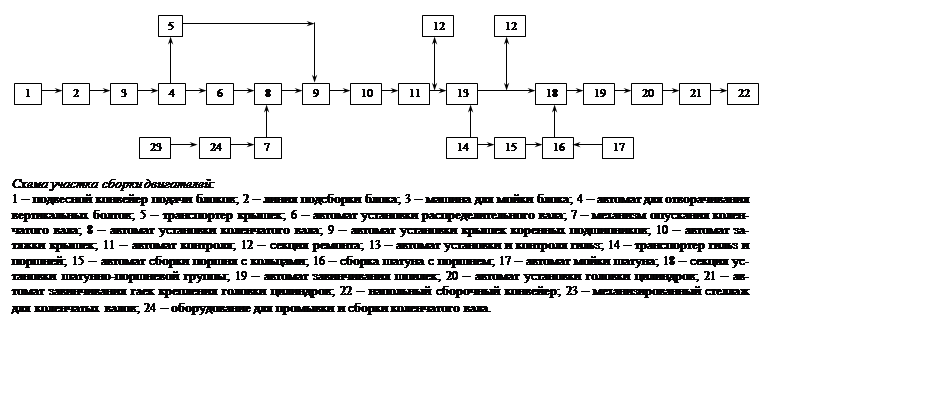

В результате комплексный сборочный участок (см. рисунок) в составе двух автоматизированных линий – по подготовке блока цилиндров и сборке двигателей, механизированного стеллажа 23 для хранения и транспортировки коленчатых валов на второй этаж, оборудования 24 для промывки сборки и передачи на линию «Комау» подготовленных к установке коленчатых валов, приводного транспортера 14 для гильз и поршней, автомата 16 для сборки поршней с поршневыми кольцами и сборочного конвейера 22.

Работа организована следующим образом.

Блоки цилиндров транспортируются подвесным конвейером 1 из механообрабатывающего цеха и устанавливаются для промывки на линию 2, работающую в автоматическом режиме и в такте со сборочной линией «Комау». Здесь блок подается в моечную машину 3, бак которой заполнен моечным раствором, подготовленным в подвальном помещении и подогретым до температуры 343-353 К (70-80 °С). Наружные и внутренние поверхности блока, расточки под коренные вкладыши промываются направленными струями под давлением 0,1-0,2 Мпа (1-2 кгс/см2).

Особое внимание уделяется очистке масляных каналов, чистота которых оказывает первостепенное влияние на приработку вкладышей и шеек коленчатого вала. Каналы прокачиваются моечным раствором под давлением 0,3-0,4 МПа в течение 1 минуты и продуваются сжатым воздухом под давлением 0,5-0,6 МПа.

Очищенный таким образом блок автоматически подается на линию сборки «Комау», где на четырех независимых, управляемых отдельными контролерами её участков выполняется 50 сборочных операций, из которых 37 – автоматически и 13 – вручную.

В состав линии входят 14 станков-автоматов, в том числе три роботизированных, шесть кантователей и шесть транспортных устройств для подачи собираемых деталей и узлов к исполнительным механизмам станков, каждое из которых представляет собой отдельный транспортер с фрикционными приводными роликами, что делает линию более мобильной, чем жесткий транспорт, и позволяет отдельным участкам работать независимо друг от друга.

В целом линия управляется программируемыми контроллерами и обеспечивает, как уже упоминалось, сборку 36 комплектаций двигателей, отличающихся между собой исполнением деталей или узлов.

На первом (4) станке-автомате портального типа с головкой, которая состоит из десяти шпинделей, приводимых во вращение электродвигателями постоянного тока и настроенных на крутящий момент до 700 Н*м, сначала отвертываются вертикальные болты крепления крышек коренных подшипников, затем здесь же автоматически впрессовываются и снимаются крышки подшипников (вместе с отвернутыми болтами) и устанавливаются на спутник 5 параллельного транспортера. Далее крышки перемещаются синхронно с блоком цилиндров, что обеспечивает их монтаж на те же опоры блока, с которых ранее были сняты. (Это необходимо в связи с тем, что крышки между собой невзаимозаменяемы).

Установка вкладышей, упорных полуколец, толкателей, надевание уплотнительных колец на гильзы, установка прокладок головок цилиндров, наживление шпилек и гаек и ряд других операций выполняется вручную.

Распределительный вал в сборе с шестернями газораспределения устанавливаются автоматически. Делается это на выдвижной позиции 6 линии. Установка с ориентацией по меткам – для правильного, обеспечивающего нормальную работу системы газораспределения, зацепления шестерен вала и привода топливного насоса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.