Содержание

Введение. 3

1 Описание котельной установки. 4

2 Техническая программа подготовки и проведения испытаний. 6

2.1 Планирование подготовительных и экспериментальных работ. 6

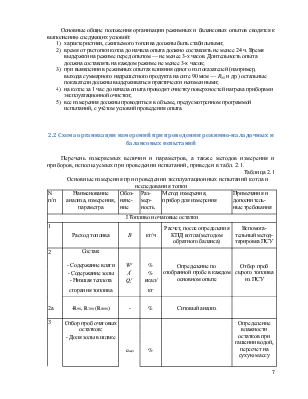

2.2 Схема организации измерений при проведении режимно-наладочных и балансовых испытаний. 7

2.3 Подготовительные работы.. 10

2.4 Методика обработки экспериментальных данных и определение их. 11

на основе данных измерений основных составляющих теплового баланса. 11

3 Определение характеристик сырого топлива. 13

3.1 Цели определения характеристик сырого топлива. 13

3.2 Отбор проб твердого топлива. 14

3.2.1 Отбор проб топлива с ленты транспортера. 14

3.2.2 Отбор проб топлива из падающего потока. 15

3.3 Дробление топлива при опробовании. 18

3.4 Сокращение первичных проб топлива. 18

3.5 Определение характеристик сырого топлива. 18

3.5.1 Определение содержания влаги в топливе. 18

3.5.2 Определение зольности топлива. 19

3.5.3 Определение выхода летучих. 20

3.5.4 Определение теплоты сгорания топлива. 21

3.5.5 Ситовой анализ топлива. 21

Заключение. 22

Литература. 23

Цель данной работы — провести планирование тепловых балансовых испытаний и специальных исследований котельной установки с паровым котлом Пп-900-23-575/570 при работе на каменном угле Донецкого бассейна марки Г.

Данный котел изготавливается впервые, поэтому испытания проводятся по первой категории сложности с целью проверки гарантий поставщика по следующим характеристикам: паропроизводительности, КПД, проектным параметрам пара, качеству пара (солесодержанию), параметрам работы вспомогательного оборудования, тепловой работе поверхностей нагрева, диапазону нагрузок, вредным выбросам.

Тепловые балансовые испытания относятся к испытаниям по определению эффективности работы котельной установки в целом, т.е. к испытаниям первой группы. Целью испытаний этой группы является определение теплотехнических характеристик топочной камеры и котла в целом, а также энергетических возможностей установки. В ходе испытаний необходимо определить: полноту сгорания топлива (q3 и q4); прочие тепловые потери котла (q2, q5, q6); КПД котла; особенности развития факела в топке; максимальную и минимальную длительные нагрузки котла при различном сочетании работающего вспомогательного оборудования (мельниц, горелок, вентиляторов и дымососов). Эти испытания позволят получить картину, характеризующую работу топки и котла в целом, и выявить причины снижения эффективности использования топлива (КПД котла) или маневренных свойств (диапазона рабочих нагрузок) топки и котла в целом.

Для получения достоверных данных необходимо выполнить главные требования к проведению испытаний:

1) Испытания проводятся только при установившемся тепловом режиме;

2) Использовать аппаратуру с повышенной точностью (классов 0,5 и 1,0);

3) Обязательно сводится тепловой баланс, причем с точностью ± 1,5 %;

4) Технические характеристики топлива должны соответствовать расчетным или среднеэксплуатационным;

5) Допустимые отклонения показателей работы котлоагрегата должны соответствовать нормам.

Испытания планируется провести на новом котельном агрегате типа Пп-900-23-575/570. Данный котельный агрегат предназначен для сжигания каменного угля Донецкого бассейна марки Г. Котел имеет два тракта перегрева пара: первичный и вторичный.

Параметры острого пара:

- по первичному тракту: рПП = 23 МПа, tПП = 575 °С;

- по вторичному тракту: рВТ = 2,8 МПа, tВТ = 570 °С.

Номинальная паропроизводительность котла 900 т/ч. Расчётный расход топлива на номинальной нагрузке, т.е. расход действительно сожженного топлива с учетом потерь с механическим недожогом: Вр — 32,15 кг/с. Расчётный КПД брутто котла на номинальной нагрузке ηк.а.= 93,85 %.

Топливо сжигается в камерной топке с твердым шлакоудалением. Котельный агрегат имеет П-образную компоновку, выполнен в газоплотном исполнении. В горизонтальном газоходе находятся ширмовый пароперегреватель и вторые ступени конвективных пароперегревателей (первичного и вторичного). В конвективной шахте расположены первые ступени конвективных пароперегревателей, экономайзер и двухступенчатый воздухоподогреватель. Трубчатый воздухоподогреватель обеспечивает температуру горячего воздуха равную 250 °С.

Система пылеприготовления индивидуальная замкнутая с прямым вдуванием, на базе тангенциальных молотковых мельниц в количестве 6 штук (MМТ 1500/1910/735 закрытого типа с сепаратором центробежного типа). Пыль из мельниц транспортируется сушильным агентом непосредственно в топку. В качестве сушильного агента используется горячий воздух. Котел работает с уравновешенной тягой, которую обеспечивают два центробежных дутьевых вентилятора марки ВДН-28-IIУ и два дымососа двустороннего всасывания ДН-26.

Сжигание топлива осуществляется в прямоточном факеле. Горелки расположены на фронте котла, установлены в 2 яруса, общее количество горелок - 12. Система очистки дымовых газов состоит из трехпольных электрофильтров ЭГА1-40-12-6-3 (два на котел), после которых дымовые газы направляются в дымовую трубу. Электрофильтр обеспечивает очистку дымовых газов от золы на 99 %.

Схема котельной установки приведена на рис. 1.1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.