ПЛАСТИНЧАТО-РЕБРИСТЫЕ ТЕПЛООБМЕННИКИ

В основе конструкции пластинчато-ребристых аппаратов лежит идея о применении двустороннего высокоэффективного оребрения со стороны прямого и обратного потоков. Вследствие этого аппараты имеют прямоугольные оребренные каналы.

|

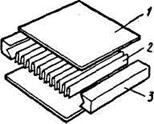

Рис. 7. Конструктивная схема пластинчато-ребристого теплообменника:

а - канал теплообменника (1 – проставочный лист; 2 – элемент поверхности оребрения (насадка); 3 – боковая уплотнительная проставка); б – противоточный теплообменник; в – перекрестно-точный теплообменник

Преимущество ПРТ состоит в том, что конструктивно их легко выполнить многопоточными. При этом благодаря высокой теплопроводности цельнопаяной конструкции в поперечном направлении достигается хороший тепловой контакт между потоками и выравнивание температур теплоносителей по сечению.

Для изготовления ПРТ применяют латуни, алюминиевые сплавы, коррозионно-стойкие стали. Наиболее рационально изготовлять аппараты из алюминиевых сплавов, имеющих малую плотность и высокую теплопроводность, например АМц, АД1 и др. Малая масса аппарата позволяет сократить пусковые периоды криогенных установок, а высокая теплопроводность – повысить эффективность аппарата. Коррозионно-стойкую сталь применяют, когда от аппарата требуется повышенная прочность или когда в целях достижения очень высокой компактности поверхности (до 6000 м2/м3) ребра выполняют из очень тонкого листа, толщиной менее 0,05 мм.

Существенно ограничивает применение ПРТ в криогенных установках небольшое давление (до 6 МПа), которое устанавливают по условию прочности. Известны, правда, аппараты, работающие при давлении одного из потоков 8 МПа, но практически ПРТ применяют при меньшем давлении.

Технология производства ПРТ в настоящее время отработана и освоена. Конструкция аппаратов позволяет механизировать и автоматизировать процессы изготовления основных элементов и аппарата в целом.

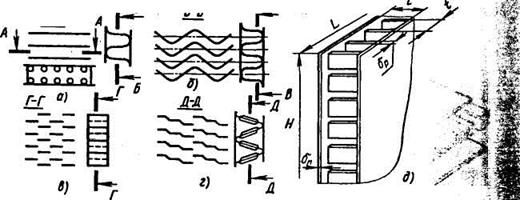

Конструкция оребрения в ПРТ отличается большим разнообразием. Это связано с поиском и отработкой наиболее технологических конструкций и стремлением улучшить теплопередающие и гидродинамические характеристики аппаратов. Среди нескольких десятков исследованных пластинчато-ребристых поверхностей можно, выделить несколько типов основных поверхностей, применяемых в теплообменниках криогенных установок. Наиболее эффективны поверхности с волнистыми непрерывными ребрами (рис. 8, б), короткими или прерывистыми ребрами (рис. 8, в), с чешуйчатыми (жалюзийными) ребрами (рис. 4.23,г), а также с длинными прямыми перфорированными ребрами (рис. 8, а). Изготовляют и наиболее простые поверхности с прямыми гладкими неперфорированными ребрами, а также поверхности со стерженьковыми ребрами, которые могут быть выполнены из проволоки.

|

Рис. 8. Пластинчато-ребристые поверхности различных типов:

а – с перфорированными ребрами; б – с волнистыми непрерывными ребрами;

в – с прерывистыми ребрами; г – с чешуйчатыми (жалюзийными) ребрами;

д – элемент оребрения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.