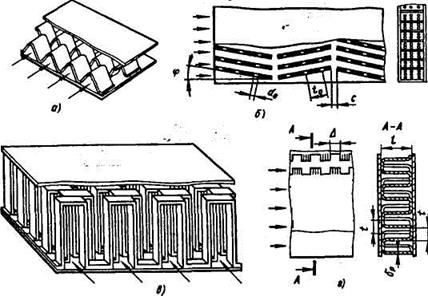

Основные размеры, характеризующие геометрические параметры, элементов поверхностей, следующие (рис. 8, д): ширина секции (длина ребер) 1=2 ... 15 мм; шаг расположения ребер t = 1,5 ... 5 мм; толщина ребер 5р = 0,05 ... 0,5 мм; толщина разделительных пластин 1,0 мм. Такие размеры, как высота Н и длина L секции, а также их число определяются не геометрическими параметрами поверхностей, а результатами теплового и гидродинамического расчета аппарата.

|

Рис. 9. Конструкции элементов оребрения поверхностей:

а – рассеченной с оребрением треугольного профиля; б – угловой с перфорированными ребрами; в – рассеченной с оребрением прямоугольного профиля; г – с прерывистыми ребрами

Конструкции некоторых элементов оребрения показаны на рис. 9.

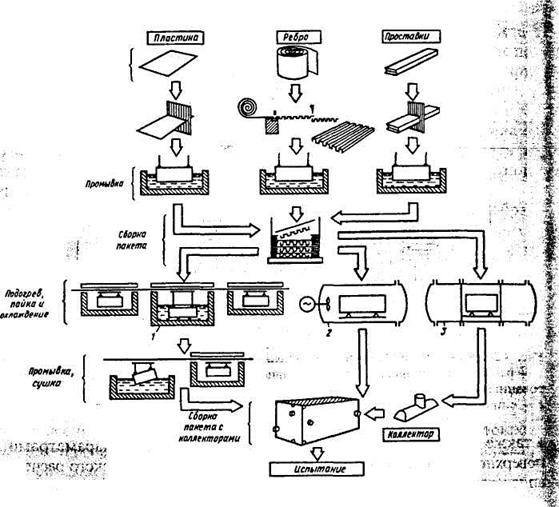

Соединение всех элементов ПРТ в единую герметичную и жесткую конструкцию – пакет ПРТ – наиболее ответственная операция при изготовлении теплообменника. Соединение осуществляют пайкой в ваннах с расплавленными фторидами и солями хлора или в печи аэродинамического нагрева, в которой механическая работа вращения лопастей вентилятора преобразуется в тепловую энергию. Нагрев и пайка пакета ПРТ может осуществляться в многосекционной вакуумной печи с инфракрасными нагревателями (рис. 10). Современные технологии позволяют изготовлять ПРТ с поперечным сечением 1,2 х 1,2 м и длиной до 7,0 м.

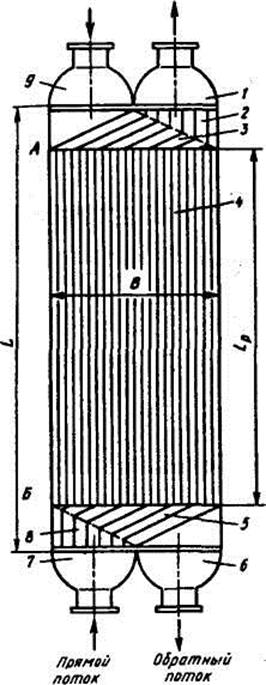

Элементы теплообменника плакированы тонким слоем силумина — припоя, основой которого является алюминий с присадками кремния. При пайке в ванне с расплавленной солью (см. рис. 10) особое внимание уделяют тщательной промывке аппарата с целью Удаления солевого раствора и кислот, остаточное присутствие которых приводит к интенсивной коррозии и нарушению герметичности аппарата. Коллекторы, элементы жесткости и крепления теплообменника приваривают к спаянному пакету аргонно-дуговой сваркой. Габаритные размеры типовых пакетов: ширина В, длина L и длина рабочего участка пакета Lp (рис. 11) приведены в таблице 1.

|

Рис. 10. Примерная схема технологического процесса изготовления пластинчато-ребристого теплообменника

1 – ванна с расплавленной солью; 2 – печь аэродинамического нагрева;

3 – секционная вакуумная печь с инфракрасными нагревателями

|

Тип |

В*В |

L |

Lp |

|

1 |

400*400 |

1300 |

1000 |

|

2 |

400*400 |

3000 |

2700 |

|

3 |

500*500 |

1500 |

1200 |

|

4 |

500*500 |

3000 |

2700 |

|

5 |

850*850 |

3000 |

2700 |

|

6 |

1200*1200 |

3000 |

2700 |

|

Важнейшей характеристикой поверхностей теплообмена являются их геометрические параметры (табл. 2 ), рассчитываемые по следующим формулам.

Рис. 11. Пакет пластинчато-ребристого теплообменника:

1, 6, 7, 9 — коллекторы; 2, 8 — прямые участки распределителей; 3, 5—косые участки распределителей; 4— рабочая поверхность теплообмена (А - холодная сторона; Б — теплая)

2. Геометрические параметры плстинчато-ребристых поверхностей, применяемых в аппаратах криогенных установок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.