ɛб – погрешность базирования;

ɛз – погрешность закрепления ;

ɛр.п. – погрешность расположения приспособления;

ɛп – погрешность перекоса инструмента;

КТ2 – коэффициент учитывающий долю погрешностей обработки в суммарную погрешность, вызваемой факторами, не зависящими от приспособления ( 0,7);

ω- показатель экономической точности обработки (0,3 мм).

· Погрешность базирования

Погрешность базирования возникает из за несовпадения конструкторской и технологической базы. Погрешность базирования будет определяться максимальным зазором между установочным пальцем и заготовкой.

ES= +21 мкм, EI= 0

Es= -20 мкм, ei= -41 мкм

![]()

· Погрешность закрепления

Погрешность закрепления возникает от деформации элементов технологической системы при закреплении детали, в виду упругости детали, узлов станка и приспособления, а также деформации поверхностных слоев – стыков деталей. Погрешность закрепления равно нулю, так как усилие зажима направлено по нормали к установочной поверхности.

· Погрешность расположения приспособления

Возникает из за неточности расположения установочных поверхностей станка и приспособления, т.е. из за зазоров между Т-образными пазами и Т-образными шпонками. В нашем случае погрешность расположения приспособления (ɛр.п.) составляет 0,002 мм.

· Погрешность перекоса инструмента

Погрешность перекоса инструмента возникает из-за неточности изготовления направляющих элементов приспособления. В данном случае направляющих элементов не имеется, следовательно, ɛп = 0.

![]()

Таким образом, для размера 103 погрешность приспособления составила 0,319 мм, что удовлетворяет требованию, указанному на чертеже, равному 0,6 мм.

9. Расчёт слабого элемента приспособления на прочность

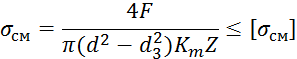

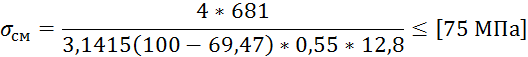

Рассчитаем на прочность болт соединяющий поршень пневмоцилиндра и тягу на смятие витков резьбы.

где ![]() – число

витков резьбы гайки;

– число

витков резьбы гайки;

Km – коэффициент учитывающий неравномерность распределения нагрузки (0,55-0,56);

![]() = (0,3-0,4)

= (0,3-0,4)![]() = 0,3*250

МПа = 75 МПа − максимально допустимый предел смятия витков резьбы;

= 0,3*250

МПа = 75 МПа − максимально допустимый предел смятия витков резьбы;

d – номинальный диаметр резьбы (10 мм);

d3 – внутренний диаметр болта ( 8,335 мм);

Hг= 16 мм; P= 1,25 мм, следовательно ![]()

![]()

Следовательно, условие прочности соблюдается.

10. Описание конструкции и работы приспособления.

Заготовка устанавливается поверхностью с размером 183 мм на 4 установочные пластины (5, 11), представляющие собой установочную плоскость и установочный палец отверстием (d=25 мм). Призма 6 является опорной и лишает заготовку вращательного движения вокруг оси Y. При этом прихваты 2 находятся в “развернутом” положении, не мешающим установке заготовки.

После её установки прихваты в ручную поворачиваются на угол, определяемый конструкцией направляющих 4. При подаче воздуха в верхнюю полость пневмоцилинда 20, поршень тянет тягу 3 вниз, вследствие чего болты 2 прижимают прихваты 1 к заготовке и происходит зажим. По завершению обработки воздух подается в нижнюю часть пневмоцилинда 5 и болты 9 поднимаются, там самым снимая усилие с пружин 8, которые в свою очередь поднимают прихваты 2. Для съема заготовки их поворачивают до упора к стенке направляющей 4.

Установка приспособления на стол станка происходит через проушины нижней части корпуса приспособления.

Содержание

стр.

|

1. Анализ чертежа детали………………………………………………... |

3 |

|

2. Выбор оборудования………..……………………………………….. |

3 |

|

3. Выбор режущего инструмента……………………………………….. |

5 |

|

4. Расчет режимов и сил резания….. ………………………………….. |

6 |

|

5. Схема базирования………………………………..…………………. |

6 |

|

6. Расчет усилия зажима………………………………………………….. |

7 |

|

7. Выбор силового привода ……………………………………………… |

8 |

|

8. Расчет приспособления на точность ……………………………..… |

8 |

|

9. Расчет слабого элемента приспособления на прочность…….……… 10.Описание работы приспособления…………………………………… 11. Список литературы…………………………………………………… |

10 10 12 |

11. Список литературы

1. Справочник технолога-машиностроителя. В 2-х т. под ред. Косиловой и Мещерякова Р.К. – М.: Машиностроение, 1985.

2. Приспособление для металлорежущих станков. Справочник. А.К. Горошкин, М.:Машиностроение, - 1971г.

3. Горошкин А.К. Приспособления для металлорежущих станков: Справочник. – 7-е изд., перераб. и доп. – М.: Машиностроение, 1979.

4. Станочные приспособления: Справочник. В 2-х т. Под ред. Б.Н. Вардашкин и др. – М.: Машиностроение, 1984 – т.2

5. М.А. Ансеров Приспособления для металлорежущих станков: Расчеты и конструкции. – 3-е изд., стереот. – М.: Машиностроение, 1966.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.