Поршень среднеоборотного дизеля состоит из головки поршня и направляющей (тронковой) части, так называемой “юбки” поршня.

Материалы поршней

В большинстве конструкций двигателей для изготовления поршней применяют износостойкий материал, имеющий высокие механические свойства при повышенной температуре. Таким качеством обладает чугун марок СЧ24-44, СЧ 28-48,СЧ 35-56, ВЧ 45-0, ВЧ 50-1,5.

С целью снижения массы поршня, а следовательно, уменьшения силы инерции, вызывающей дополнительные напряжения, поршни изготовляют из сплавов на алюминиевой основе АМ12, АК2 с малой плотностью и высокой теплопроводностью. Однако алюминиевый сплав имеет в 2 – 2,5 раза больший коэффициент линейного расширения по сравнению с чугуном, поэтому алюминиевые поршни устанавливают в рабочий цилиндр с большим монтажным зазором.

Сталь применяется для изготовления головок в составной конструкции поршней высокофорсированных двигателей.

Высокие температурные напряжения необязательно снижать за счет использования материалов, обладающих высокой прочностью. Тепловые нагрузки неизменно приводят к накоплению определенных деформаций независимо от выбора материала. Допустимая деформация определяется как частное от деления допускаемого напряжения на модуль упругости. Материал, характеризуемый высоким пределом прочности, не всегда имеет преимущество перед материалом с низким пределом прочности, если значения их модуля упругости равны. К числу важных характеристик, позволяющих избежать высоких тепловых деформаций, относятся хорошая теплопроводность, обеспечивающая незначительные температурные градиенты, и малый коэффициент теплового расширения.

Охлаждение поршней

Конструкция поршней оказывает существенное влияние на их тепловую напряженность. Охлаждение поршней неизбежно связано с отдачей воспринимаемой теплоты в находящееся с ними в контакте масло. В каждом поршне часть теплоты передается стенкам цилиндра и далее в охлаждающую воду или воздух через масляную пленку, разделяющую поршень и втулку. В простейших конструктивных решениях этот путь отвода теплоты является превалирующим. Кроме того, меньшая часть теплоты отводится маслом, забрасываемым из картера на внутренние поверхности тронка и головки поршня. Поршни, проектируемые для мощных двигателей, требуют более эффективного метода отвода теплоты. Соответствующее увеличение теплоотдачи от поршня с помощью разбрызгиваемого на его внутренней поверхности смазочного масла может быть достигнуто, если организовать направленный поток масла в виде струи, вытекающей из верхней части головки шатуна.

Другие методы охлаждения в создании в головке поршня внутренних полостей или каналов, по которым протекает масло. В ряде конструкций поршней такие каналы предназначены для полного заполнения их маслом. Проходы специально выполняются малого сечения, для того чтобы увеличить скорость потока масла и тем самым достигнуть высокого коэффициента теплопередачи. В других конструкциях используются полости больших размеров с широкими проходами, через которые может проходить как масло, так и воздух. Эти полости лишь частично заполняются маслом, которое при движении поршня взбалтывается. Этот тип охлаждения поршней часто называется коктейльным. Высокие местные значения скорости перемещения масла обеспечивают хорошую теплопередачу. Примеры различных конструктивных решений охлаждения поршней приведены на рисунке 3.1.

Рисунок 3.1 – Охлаждение поршней

1 – разбрызгиванием; 2 – фонтанное; 3 – камерное; 4 – с помощью змеевика; 5 – коктейльное; 6 – камерное (составная конструкция)

Смазка поршня

Для обеспечения минимального трения тронка о втулку цилиндра его необходимо хорошо смазывать. Однако излишняя смазка рабочей и боковых поверхностей компрессионных колец вызывает повышенный расход масла и интенсивное отложение нагара в канавках.

Из картера на стенки цилиндра забрасывается много масла, и задача состоит в том, чтобы обеспечить необходимое соотношение между количеством масла, поступающим к тронку и кольцами. Это регулирование подачи масла осуществляется с помощью дополнительных, специально установленных маслораспределительных колец.

Конструкции поршней из легких сплавов

В неохлаждаемой конструкции поршней, в которой большая часть теплоты отводится в стенки цилиндра, для обеспечения достаточно низкой

температуры зоны колец необходимо предусмотреть широкие пути отвода теплоты от днища. Иллюстрацией удачной с этой точки зрения конструкции может служить поршень, представленный на рисунке 3.2.

Рисунок 3.2 – Температурное поле поршня, охлаждаемого путём разбрызгивания

Этот поршень имеет большое сечение перехода от днища к стенкам, и лишь ниже пояса канавок колец сечение резко уменьшается. Такое решение является типичным для поршней из легких сплавов, используемых в быстроходных двигателях. Подобную форму имеют также поршни со струйным масляным охлаждением.

Для непосредственного отвода теплоты из зоны поршневых колец прибегают к размещению в головке поршня при его отливке охлаждающего змеевика (рисунок 3.3).

К такому решению обычно прибегают при изготовлении поршней из алюминиево – кремниевого сплава, предназначенных для высокомощных двигателей с большим диаметром цилиндра. Змеевик с прокачиваемым по нему маслом выполняет функции охладителя и, как видно из расположения изотерм, является теплозащитным барьером между головкой поршня и поясом колец. Это предохраняет пояс колец от перегрева и одновременно позволяет поддерживать достаточно высокую температуру головки поршня со стороны камеры сгорания.

Рисунок 3.3 - Поршень из легкого сплава с охлаждающим змеевиком.

Конструкция поршней составного типа

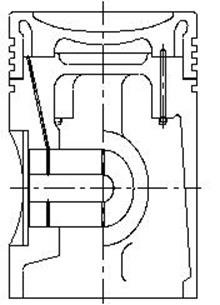

При конструировании поршней высокомощных двигателей требуется обеспечить эффективное охлаждение головки и защиту пояса поршневых колец. Примером оптимального решения этой проблемы может служить конструкция составного поршня, приведенная на рисунке 3.4.

Рисунок 3.4 – Составной поршень

В этой конструкции отъемная головка поршня воспринимает и передает тепловую и механическую нагрузки, а тронк поршня выполняет только роль направляющей. Тонкое днище поршня опирается мощным кольцевым поясом на тронк. Переход от днища к стенке имеет малое сечение, что обеспечивает тепловой барьер на пути потоков теплоты к поясу поршневых колец.

Необходимо также отметить, что пояс поршневых колец в этой конструкции разгружен от механических усилий и давления газов и благодаря этому отпадает опасность деформации канавок.

Относительно малая масса и легкость механической обработки, позволяющая осуществлять точный контроль за размерами, являются дополнительными преимуществами рассматриваемой конструкции. Головку поршня выполняют из высокопрочной жаростойкой стали. Нижнюю, или тронковую, часть поршня изготовляют из менее дорогого металла, такого, как чугун или износоустойчивый алюминиево-кремниевый сплав (если необходимо достигнуть малых сил инерции). Тронк имеет более сложную форму, и поэтому его изготовление методом литья является предпочтительным. Относительно низкая температура тронка создает благоприятные условия для смазки трущихся поверхностей. Головка и тронк плотно соединены друг с другом, образуя полости, в которых циркуляция охлаждающего масла осуществляется с большей скоростью, обеспечивающей хорошую теплоотдачу в зоне пояса поршневых колец. Охлаждение днища завершается в камере, образованной в центральной части поршня, из которой осуществляется отвод масла. /11/

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.