– статическая главная секущая плоскость Ptc – координатная плоскость, перпендикулярная линии пересечения плоскостей Рvс и Рnс (плоскость Ptc перпендикулярна проекции главной режущей кромки на статическую основную плоскость Рvс);

– статическая вспомогательная секущая плоскость P′tc – плоскость, перпендикулярная проекции вспомогательной режущей кромки на статическую основную плоскость Рvс.

Далее статические углы будем называть просто геометрическими параметрами.

Положение режущих кромок резца определяют углы j, j1, измеряемые в основной плоскости, угол наклона главной режущей кромки l, который измеряется в плоскости резания (рис. 4):

– главный угол в плане j – угол в основной плоскости между плоскостью резания и рабочей плоскостью (угол между проекцией главной режущей кромки на основную плоскость и направлением движения подачи);

– вспомогательный угол в плане j1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и обратным направлением движения подачи;

– угол при вершине в плане e – угол между проекциями режущих кромок на основную плоскость; между углами в плане существует следующая зависимость: j + e + j1 = 180°;

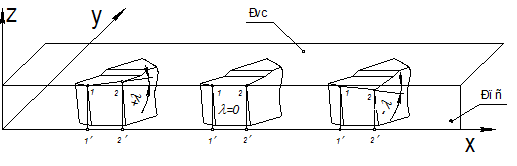

– угол наклона главной режущей кромки l – угол в плоскости резания между режущей кромкой и основной плоскостью. Угол l считается положительным, когда вершина резца является наинизшей точкой режущей кромки; отрицательным, когда вершина резца является наивысшей точкой режущей кромки; нулевым, когда режущая кромка параллельна основной плоскости (рис. 5).

Рис. 4. Геометрические параметры резца

Рис. 5. Определение знака угла наклона главной режущей кромки

Главные углы резца измеряются в главной секущей плоскости Рtс (см. рис. 4):

– главный задний угол a – угол в главной секущей плоскости между главной задней поверхностью инструмента и плоскостью резания;

– главный передний угол g – угол в главной секущей плоскости между передней поверхностью инструмента и основной плоскостью; если угол g располагается вне тела инструмента, то его считают положительным, а если в теле инструмента, то отрицательным;

– главный угол заострения b – угол в главной секущей плоскости между передней и главной задней поверхностями лезвия;

– главный угол резания d – угол в главной ceкущей плоскости между передней поверхностью инструмента и плоскостью резания.

Между вышеперечисленными углами существуют следующие зависимости: a + β + g = 90°; d = a + β; d = 90° – g. Если передняя и задняя поверхности криволинейны, то углы инструмента измеряются от касательных линий, проведенных к криволинейным линиям сечения в точке, принадлежащей режущей кромке передняя поверхность может быть выполнена с фаской f .

Практическая часть:

При обработке детали были использованы токарные резцы:

1. резец токарный подрезной отогнутый правый, оснащенный пластиной из твердого сплава Т15К6;

2. резец токарный проходной прямой правый, оснащенный пластиной из твердого слава Т15К6;

3. резец токарный проходной отогнутый, оснащенный пластиной из твердого слава Т15К6;

4. резец токарный расточной для сквозных отверстий правый, оснащенный пластиной из твердого слава Т15К6;

5. резец токарный расточной для сквозных отверстий правый, оснащенный пластиной из твердого слава Т15К6.

6. резец токарный прорезной внутренний правый, оснащенный пластиной из твердого слава Т15К6;

7. резец токарный резьбовой для внутренней резьбы, оснащенный пластиной из твердого слава Т15К6.

8. резец токарный расточной для сквозных отверстий правый, оснащенный пластиной из твердого слава Т15К6.

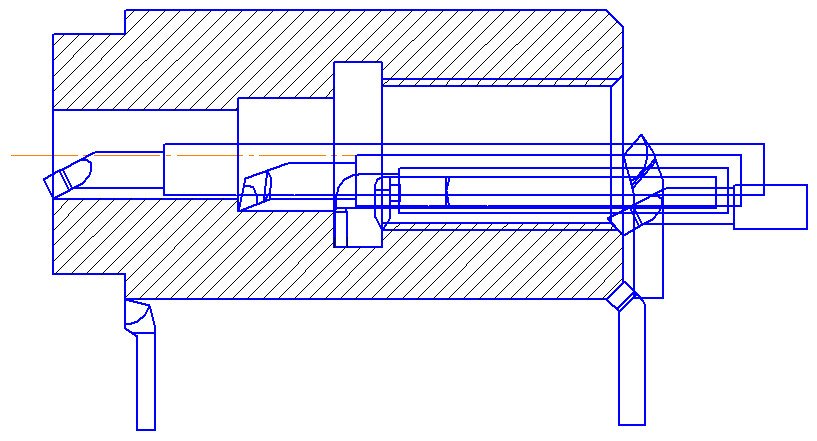

Рабочий чертёж резца с указанием на нем всех измеренных и вычисленных конструктивных и геометрических размеров.

Преподавателем выдан резец токарный подрезной отогнутый правый, оснащенный пластиной из Т15К6.

Дано: φ = 950 и φ1 = 150

Измерено: γ = 20; γ1 = 120; α = 70 ; α1 = 70; λ = - 20

Расчет углов:

ɛ = 1800 - φ1 + φ = 1800 – 950 – 150 = 700

β = 900 – α – γ = 900 – 70 – 20 = 810

β1 = 900 – α1 – γ1 = 900 – 70 – 120 = 710

δ = β + α = 710 + 70 = 780

δ1 = β1 + α1 = 810 + 70 = 880

Вывод: в ходе данной лабораторной работы мы ознакомились с различными типами резцов, изучили их конструктивные и геометрические особенности. На примере выбранной детали подобрали резцы для её обработки. Так же произвели замеры углов подрезного отогнутого резца, и рассчитали недостающие углы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.