ЛАБОРАТОРНАЯ РАБОТА № 1

классификация, конструктивные и геометрические

параметры токарных резцов

Цель работы: ознакомление с классификацией, назначением, основными конструктивными и геометрическими параметрами резцов; выбор определенных типов резцов для обработки заданной детали; измерение основных конструктивных и геометрических параметров резца; составление рабочего чертежа резца.

Общие сведения

Конструктивные элементы и геометрические параметры, присущие металлорежущим инструментам всех видов, могут быть рассмотрены на примере токарных резцов, являющихся наиболее простыми и распространенными.

Конструктивные элементы токарного резца

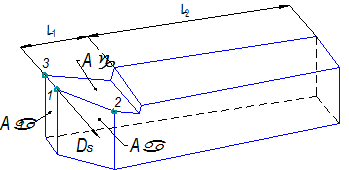

Резец (рис. 1) состоит из рабочей части (участок L1),на которой расположены режущие кромки и рабочие поверхности, и державки (участок L2), служащей для закрепления инструмента на суппорте станка [1, 2, 3].

На рабочей части различают следующие поверхности: Аg – передняя поверхность, по которой сходит стружка; Аa и Аa1 – задние поверхности, обращенные к обрабатываемой заготовке. Передняя и задняя поверхности инструмента могут быть выпуклыми или вогнутыми поверхностями, плоскостями или их комбинациями. Режущие кромки образуются пересечением передней и задних поверхностей и разделяются на главную (линия 1 – 2), которая выполняет основную работу по срезанию припуска, и вспомогательную (линия 1 – 3), выполняющую вспомогательное резание. Главная режущая кромка формирует большую сторону сечения среза, а вспомогательная – меньшую сторону сечения среза. Соответственно различают главную заднюю поверхность Аa, примыкающую к главной режущей кромке, и вспомогательную заднюю поверхность Аa1, примыкающую к вспомогательной режущей кромке. В зависимости от типа инструмента вспомогательных задних поверхностей на нем может быть больше, чем одна (например, у отрезного резца) или не быть совсем (цилиндрическая фреза). Участок режущих кромок в месте пересечения двух задних поверхностей называют вершиной резца (точка 1). Во избежание быстрого износа резца его вершину выполняют с радиусом rв (рис. 2). Этот криволинейный участок (линия а – б) является переходной режущей кромкой, иногда её выполняют прямолинейной. При наличии переходной кромки вершиной резца 1 обычно считают ту точку кромки, которой инструмент касается обработанной поверхности.

Геометрические параметры резцов

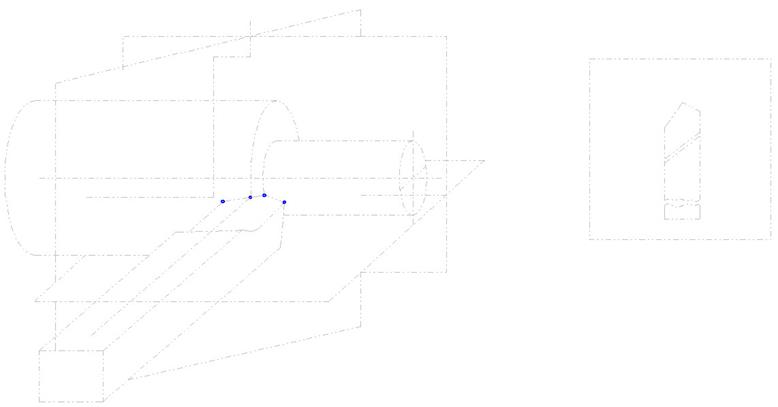

Взаимное расположение вышеуказанных поверхностей и кромок определяется системой угловых размеров, называемых геометрическими параметрами инструмента. Для определения статических геометрических параметров режущих инструментов ГОСТом 25762-83 установлены следующие координатные плоскости (рис. 3):

Рис. 1. Конструктивные элементы резца: L1 – рабочая часть; L2 – державка (корпус); Ds – движение подачи; Аg – передняя поверхность; Аa – главная задняя поверхность; Аa1 – вспомогательная задняя поверхность; линия 1 – 2 – главная режущая кромка; линия 1 – 3 – вспомогательная режущая кромка; 1 – вершина резца

Рис. 2. Радиус вершины rв резца

Рис. 3. Исходные

координатные плоскости для определения статических углов резца: линия 1

– 2 – главная режущая кромка; линия 1 – 3 –

вспомогательная режущая кромка; 4 – рассматриваемая точка режущей

кромки; 5 – обрабатываемая поверхность; 6 – обработанная поверхность;

R – поверхность резания; Dr – главное движение

резания; Ds прод и Ds поп

– движения продольной и поперечной подач; V – скорость резания; Vs

– скорость движения подачи; Ve –скорость

результирующего движения резания; h – угол скорости

резания; m – угол подачи; Pvc – статическая

основная плоскость; Pnc – статическая плоскость резания; Рs – рабочая плоскость; Рtс – статическая главная секущая

плоскость;

Рис. 3. Исходные

координатные плоскости для определения статических углов резца: линия 1

– 2 – главная режущая кромка; линия 1 – 3 –

вспомогательная режущая кромка; 4 – рассматриваемая точка режущей

кромки; 5 – обрабатываемая поверхность; 6 – обработанная поверхность;

R – поверхность резания; Dr – главное движение

резания; Ds прод и Ds поп

– движения продольной и поперечной подач; V – скорость резания; Vs

– скорость движения подачи; Ve –скорость

результирующего движения резания; h – угол скорости

резания; m – угол подачи; Pvc – статическая

основная плоскость; Pnc – статическая плоскость резания; Рs – рабочая плоскость; Рtс – статическая главная секущая

плоскость;

Р/tс – статическая вспомогательная секущая плоскость – статическая основная плоскость Pvc – координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного движения резания V (плоскость ху); для токарных резцов плоскость Pvc параллельна направлениям продольной и поперечной подач, а также параллельна опорной плocкости стержневого резца;

– статическая плоскость резания Pnc – координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная статической основной плоскости;

– рабочая плоскость Рs – плоскость, в которой расположены направления скоростей главного движения и движения подач; при продольном точении рабочей плоскостью является плоскость xz, при поперечном – плоскость yz;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.