Заготовка из материала латунь ЛС59-1 зажимается в самоцентрирующемся трехкулачковом патроне по наружному диаметру. В заготовке сверлится, а затем растачивается отверстие. Диаметр отверстия соответствует предельным значениям номинального внутреннего – D1 диаметра резьбы из ГОСТ16093-81.

Тогда: ![]()

Шероховатость поверхности отверстия под резьбу нормальной точности – Ra 3,2.

Отверстие сквозное, следовательно, в проточке для завода резца перед началом работы нет необходимости.

5.2 Выбор резца и его геометрии.

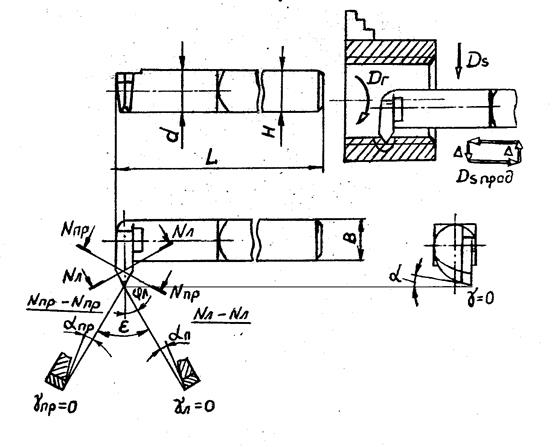

Для нарезания внутренней левой резьбы используем токарный резьбовой резец стержневого типа для внутренний отверстий, материал рабочей части Р18. Эскиз резца и его геометрия приведен ниже на рис.5

|

Найдём угол подъёма винтовой

линии:

где S – ход резьбы;

D – наружный диаметр резьбы.

Исходя из этого углы резца выбираются следующие:

5.3 Установка резца на станок.

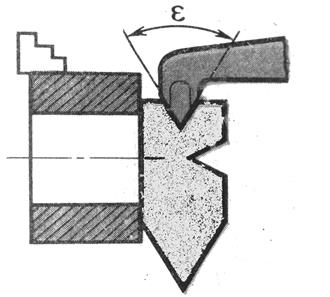

Резец устанавливают в резцедержателе точно по центру заготовки; установка ниже центра приводит к искажению профиля резьбы, а установка выше центра - к «затиранию» резца. Для повышения точности установки резца используем шаблон (рис.6). Шаблон прикладываем к заготовке на уровне оси и резец вводим в профильный вырез. Правильное положение режущих кромок резца проверяем на «просвет», затем закрепляем резец и убираем шаблон.

Рис. 6

5.4 Выбор и установка режимов резания.

Подача соответствует шагу резьбы; глубина резания определяется числом рабочих ходов. После каждого рабочего хода резец выводят из канавки, суппорт возвращают в исходное положение и вновь начинают рабочий ход. Число рабочих ходов и глубина врезания для каждого рабочего хода зависят от шага нарезаемой резьбы и материала резьбового резца.

Глубина полного врезания:

От этой глубины 70% рекомендуется на черновое врезание и 30%- на чистовое. С учетом цены деления лимба поперечной подачи (0,05 мм/об.лимба на диаметр) определяем глубины врезания на рабочих ходах:

Тогда оставшаяся глубина врезания на чистовых рабочих ходах составит:

Скорость резания (м/мин) зависит от обрабатываемого материала, материала режущей части резца и шага резьбы. При обработке латуни резцами из быстрорежущих сталей скорости резания - 24÷50 м/мин. Для чистовых рабочих ходов скорость резания – снижаем на 20%.

Принимаем

скорость резания для чернового точения ![]()

для чистового точения ![]()

Рассчитаем

число оборотов шпинделя:

- для чернового точения

- для чистового точения

Принятое число оборотов устанавливается рукоятками 1, 4; рукоятками 2, 19 и 18 устанавливается требуемый вид резьбы и её шаг. При повороте рукоятки 19 достигается выбор ряда резьб, а для получения нужной величины резьбы из ряда необходимо диск барабана 18 вытянуть на себя, повернуть до совпадения риски диска с риской барабана, а затем диск подать вперед в прежнее положение.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.