Лабораторная работа №1.

Базирование при установке заготовок в приспособлениях.

Цель работы: закрепление на практике принципа совмещения баз при установке заготовок в приспособлениях для их механической обработки. Совмещение установочной базы с измерительной исключает погрешность базирования при установке.

Общие сведения.

Установка заготовок для их обработки на станках в условиях серийного производства осуществляется в специальных приспособлениях. При этом обеспечиваются точность положения заготовки относительно инструмента и надежность ее крепления.

Погрешность установка заготовки εу определяется по формуле:

![]() ,

,

где εб – погрешность базирования, зависящая от выбора установочной базы;

εз – погрешность закрепления, зависит от конструкции зажимного устройства и направления усилия зажима;

εпр – погрешность приспособления, определяемая точностью применяемого приспособления и размером детали, устанавливаемой для обработки.

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-76).

Правило шести точек. Для полного базирования заготовки в приспособлении необходимо и достаточно создать в нем шесть опорных точек, расположенных определенным образом относительно базовых поверхностей заготовки.

Принцип совмещения баз. При назначении технологических баз для точной обработки заготовки в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий.

Погрешность базирования имеет место при несовмещении конструкторской и технологической баз. Погрешность базирования равна допуску на размер между конструкторской и технологической базами.

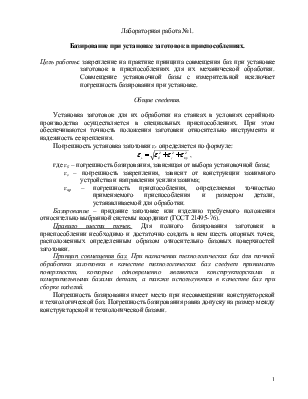

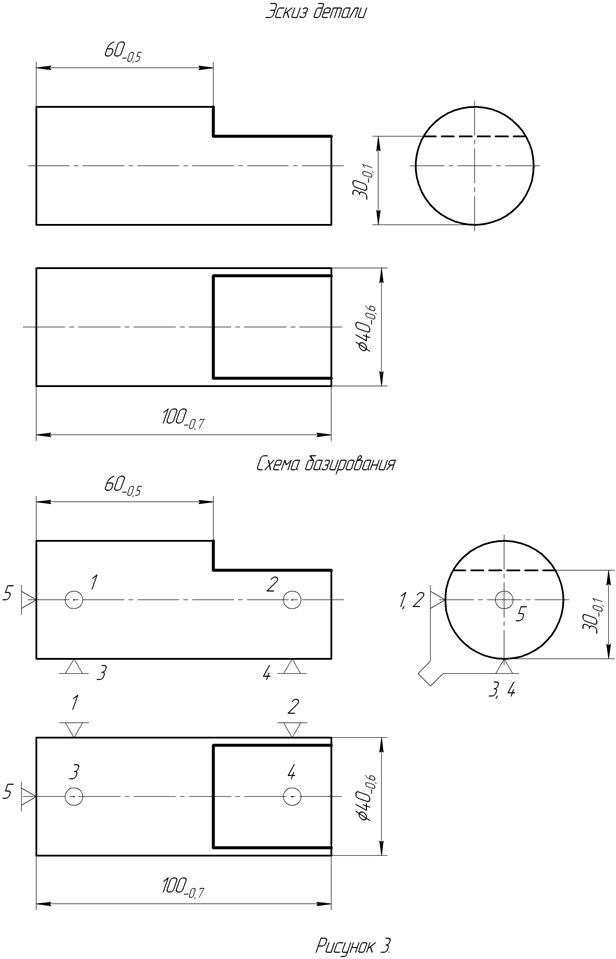

На рисунке 1 представлены эскиз вала и схема базирования для обработки ступени вала, заданной размером 20+0,4. Для обработки цилиндрической поверхности валов часто применяют трехкулачковые самоцентрирующиеся патроны с опорой на торец детали. При этом совместить установочную и измерительную базы не представляется возможным, так как в этом случае механическая обработка ступени вала будет не возможной. При несовпадении конструкторской и технологической баз возникает погрешность базирования, равная 0,7мм.

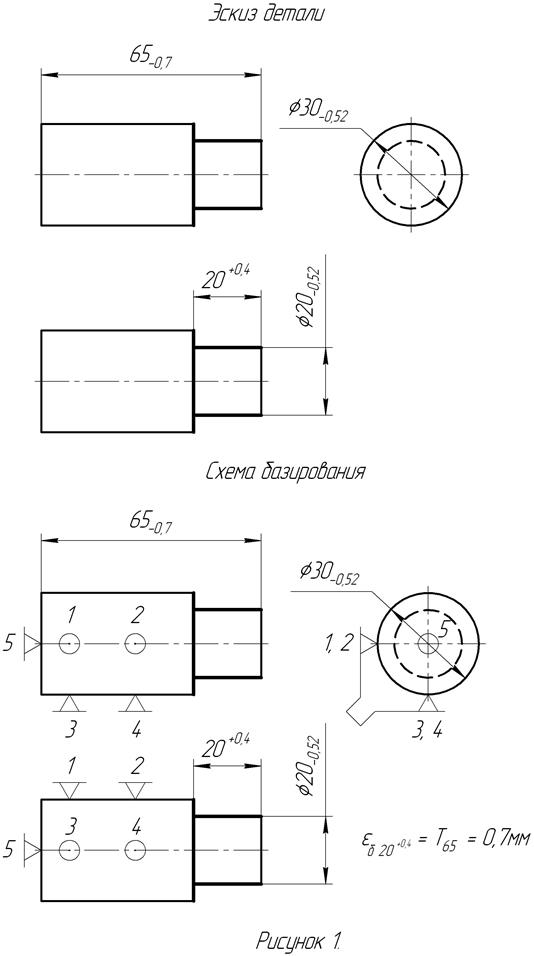

На рисунке 2 представлены эскиз детали и схема базирования для механической обработки, выполняемой фрезерованием дисковой фрезой. Установка и закрепление детали происходят во фрезерном приспособлении. При этом не возможно выполнить совмещение конструкторских и технологических баз детали.

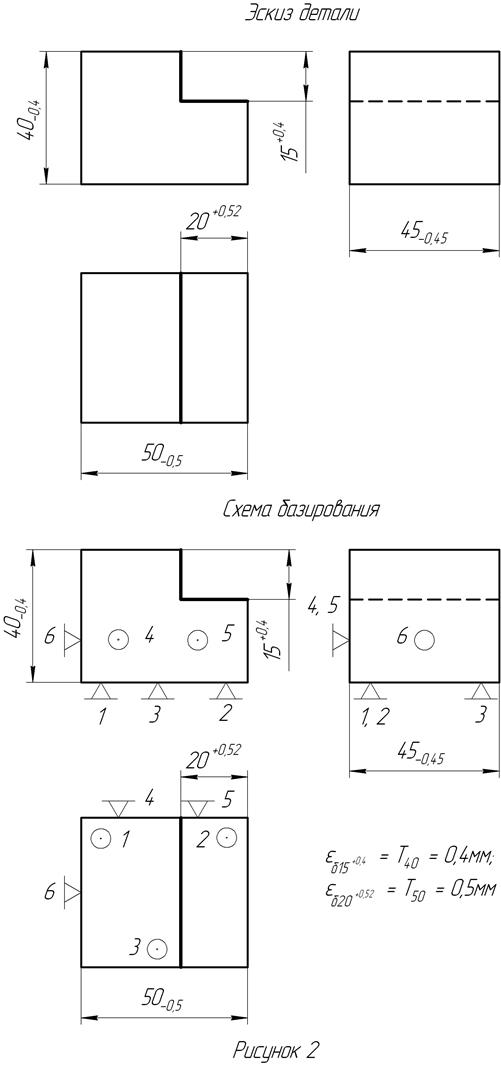

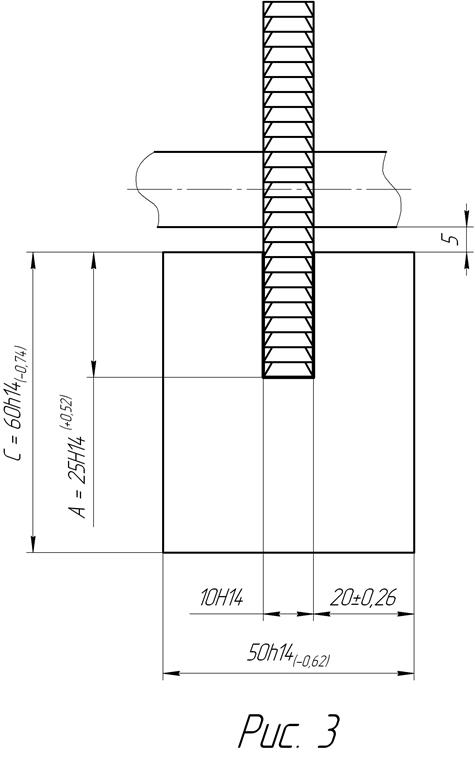

Стабильность исполнительных размеров при обработке обеспечивается настройкой положения инструмента относительно опорных базовых поверхностей приспособления установочных баз. Эта точность и стабильность исполнительных размеров при обработке обеспечивается только тогда, когда установочные опорные базы будут одновременно и измерительными базами. На рисунке 3 представлены эскиз детали и схема базирования детали, для которой полностью выполняется принцип совмещения баз, то есть погрешность базирования для выполнения всех размеров детали, относящихся к обрабатываемому элементу детали, будет равна нулю.

Разновидности специальных деталей и размеров данных на чертежах усложняют создание установочных баз в приспособлении при стремлении совмещения их с измерительными. Когда невозможно спроектировать приспособление с использованием конструкторской измерительной базы для установки заготовки прибегают к переносу измерительной базы к установочной.

В этом случае производят пересчет исполнительного (конструкторского) размера на технологический от установочной базы. Замена данного в чертеже размера технологическим должна обеспечивать при обработке исходный (конструкторский) размер, заданный на чертеже.

При проектировании приспособления для обработки паза, изображенного на рисунке 3, трудно разместить опоры приспособления между оправкой фрезы и верхней плоскостью детали, трудно совместить установочную базу с измерительной.

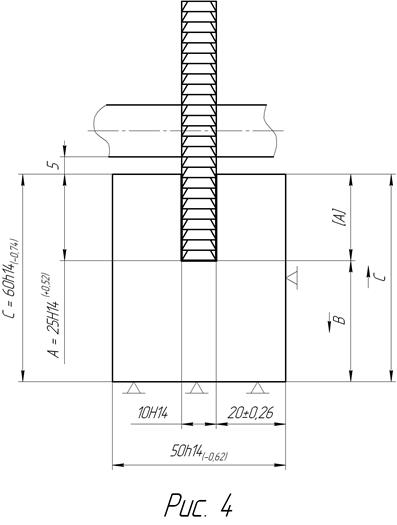

Поэтому принимаем схему удобную для проектирования в приспособлении (рис. 4) и переносим измерительную базу к установочной и выполняем расчет технологического размера В вместо размера А.

При обработке паза производится настройка станка на размер В. Размер С получен на предшествующей операции, он известен и по номинальной величине и по предельным отклонениям. Замыкающим звеном, т.е. звеном получаемым последним при обработке, является конструкторской размер А. Замыкающее звено размерной цепи всегда стоит в цепи уменьшающих звеньев. Поэтому звено В является уменьшающим, а звено С – увеличивающим.

Расчет технологического размера В производим в следующем порядке:

1. Определение номинальной величины размера В:

2. Определение величины допуска на размер В:

Допуск не может быть меньше нуля. Если по расчетам получается отрицательная величина допуска, то на размер С следует ужесточить допуск.

Полученную величину допуска на размер С округляем до ближайшего стандартного значения.

![]()

Согласно экономической точности

принятого метода обработки – черновое фрезерование, следует принять ![]()

Тогда технологический размер С имеет следующую величину:

![]() .

.

Откуда:

3. Определяем нижнее предельное отклонение неизвестного звена В:

4. Определяем верхнее предельное отклонение неизвестного звена В:

5. Записываем технологический размер В:

![]() .

.

6. Выполняем проверку:

![]()

Расчеты выполнены верно.

Если необходимо записать исполнительный размер, то:

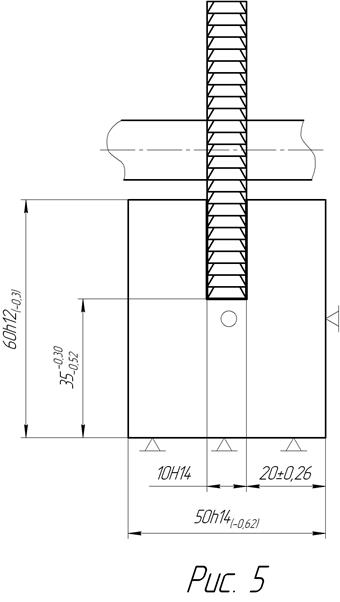

Рассчитанные величины должны быть проставлены на эскизе детали (см. рис. 5).

Порядок выполнения работы:

1. Изучить методические указания.

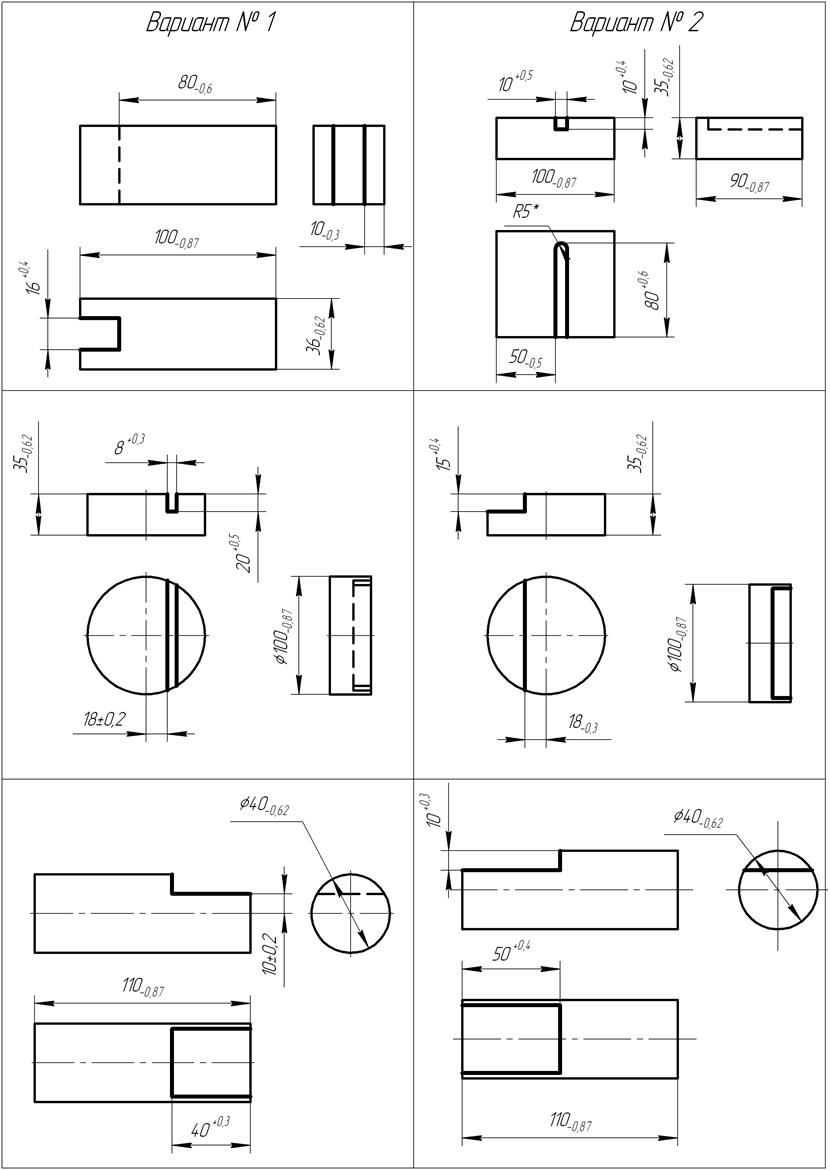

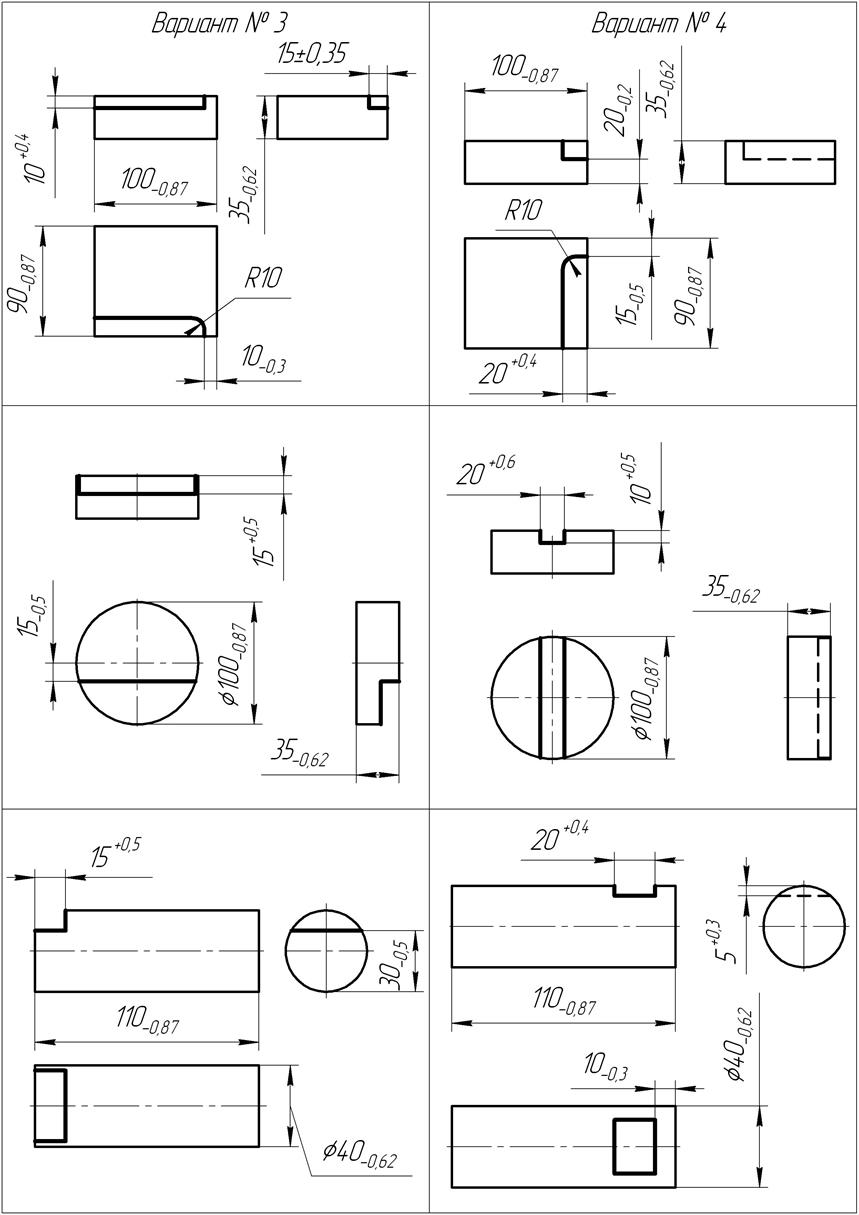

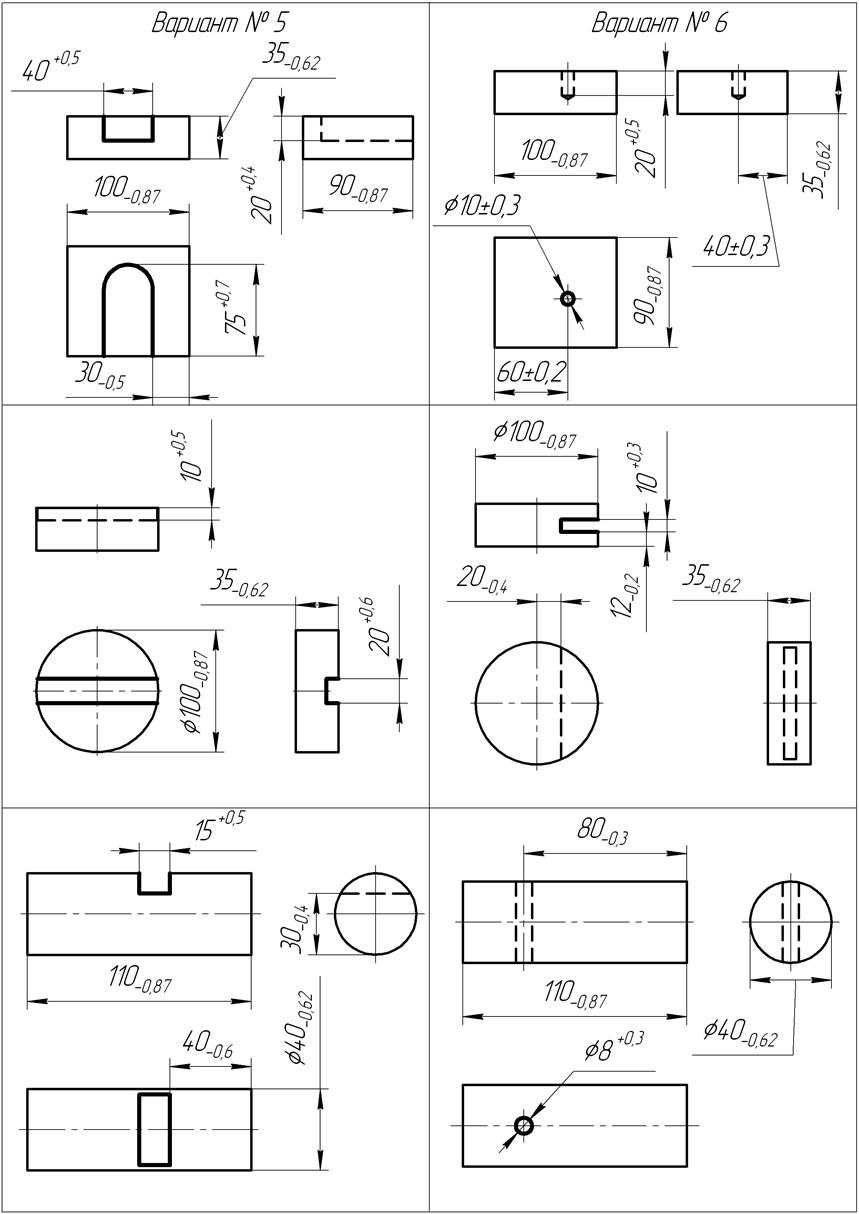

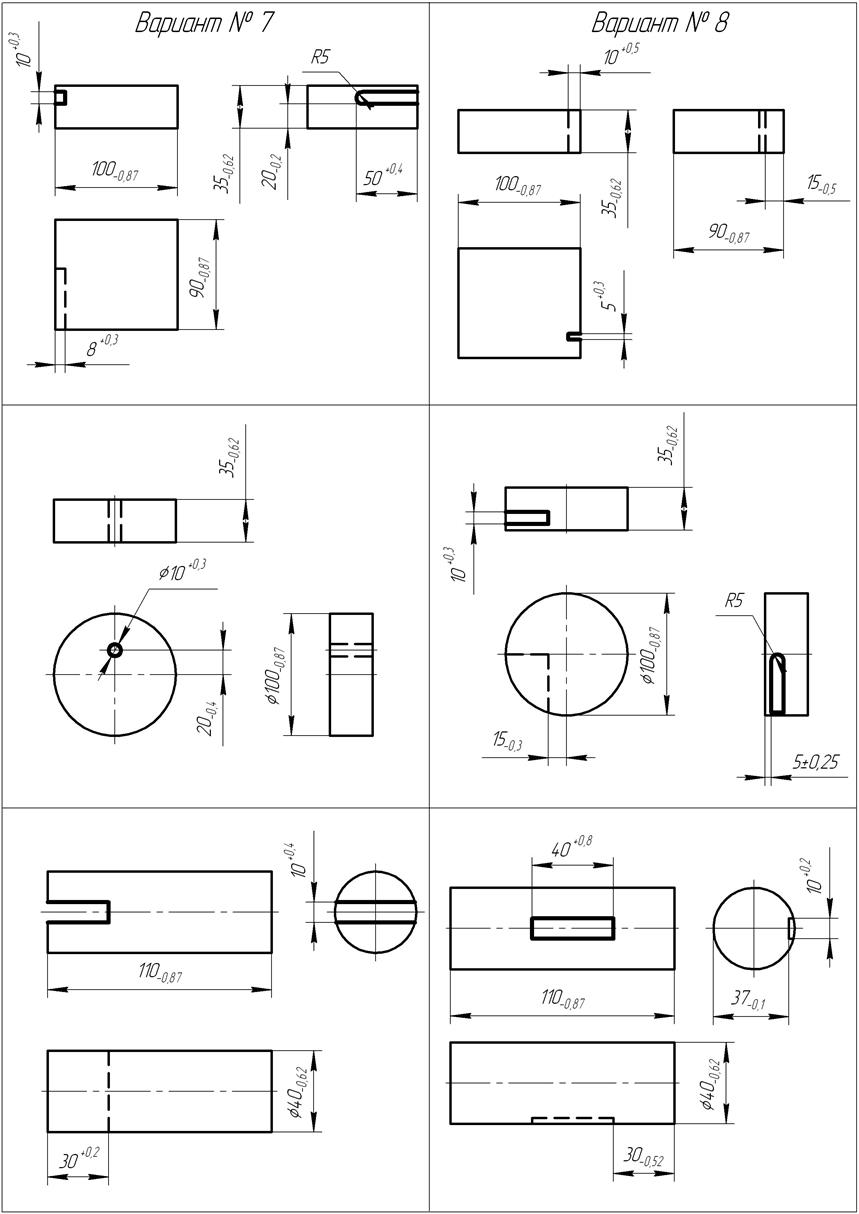

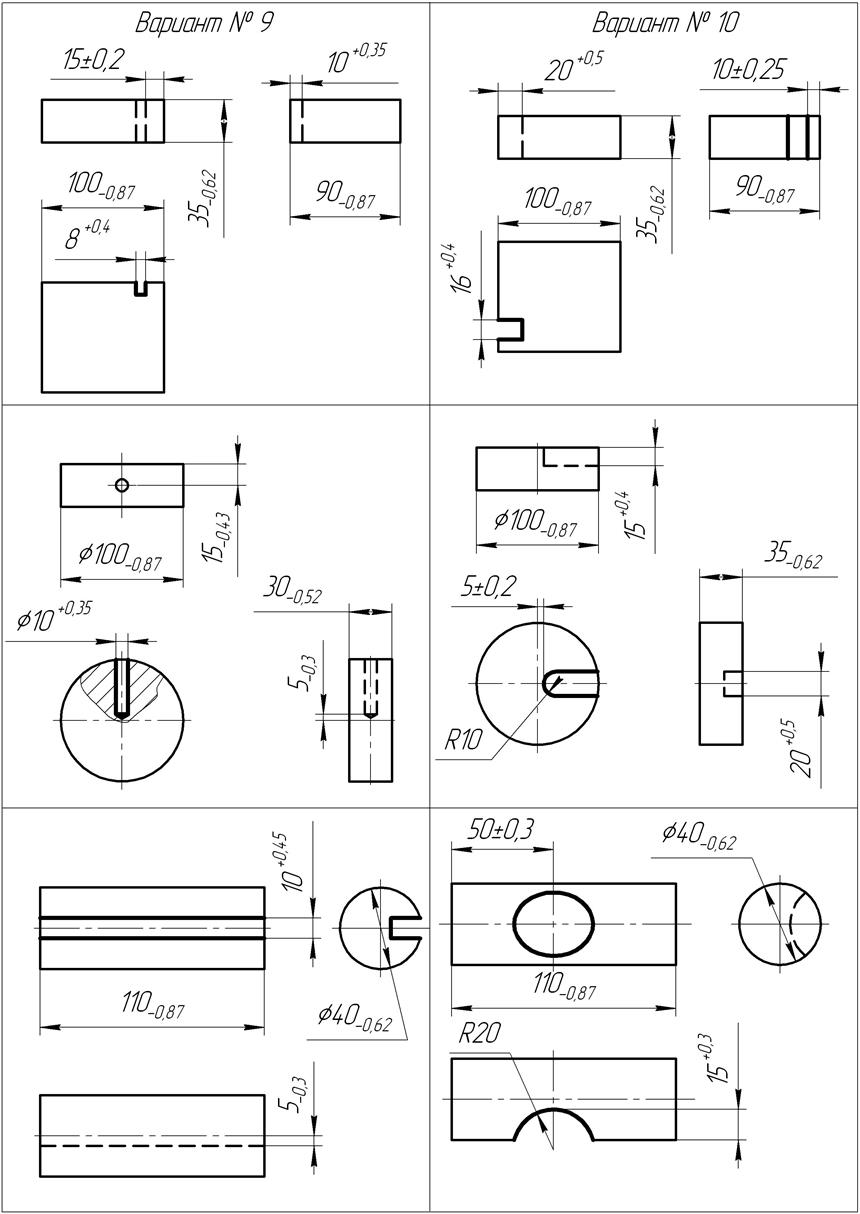

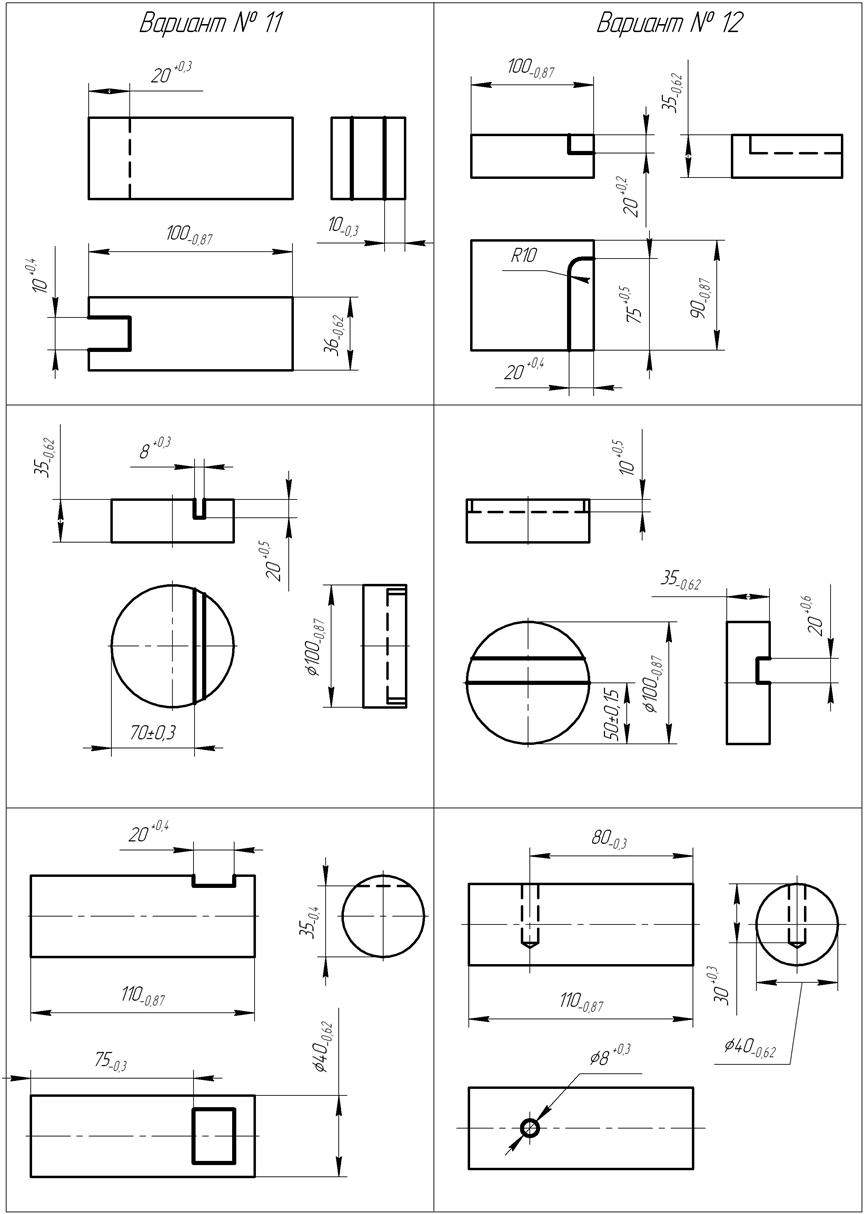

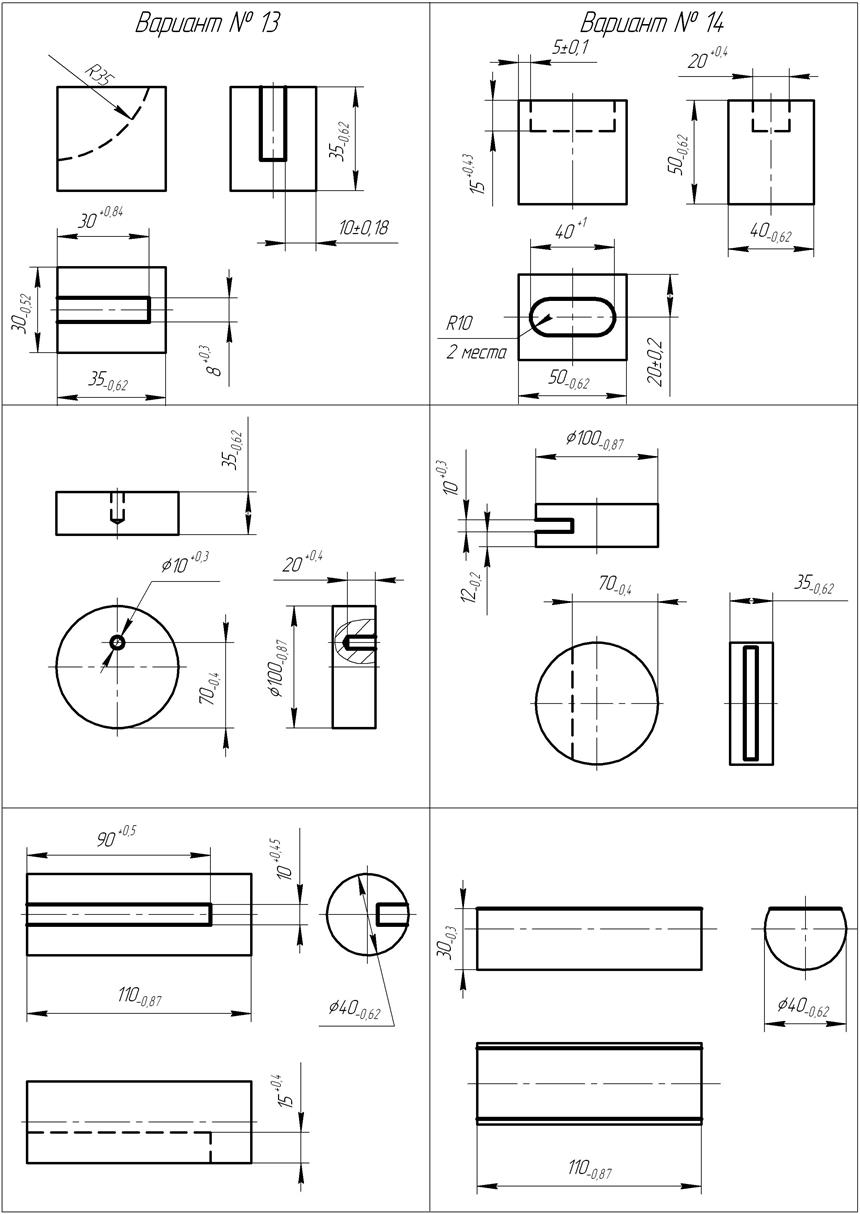

2. По заданию преподавателя (приложение 1) начертить эскизы деталей различных классов (призма, диск, вал).

3. Выбрать способ обработки указанной поверхности.

4. Определить какие поверхности детали являясь конструкторскими базами могут быть использованы как технологические при обработке.

5. Установить образцы заготовок в макет приспособления, используя только нужные опоры (не более 6-ти точек), для обработки указанных в эскизах поверхностей.

6. Выполнить базирование детали, если не удается выполнить принцип совмещения баз, определить погрешность базирования.

7. Для принятой схемы базирования выполнить пересчет технологических размеров, если это необходимо.

8. Начертить эскиз детали; проставить на нем опорные точки приспособления; технологические размеры, удобные для обработки детали; эскиз режущего инструмента, используемого для обработки заданной поверхности.

Контрольные вопросы:

1. Что такое «базирование»?

2. Что такое «база»?

3. Сформулируйте «принцип совмещения баз».

4. Какие различают базы по назначению?

5. Что такое «явная» база?

6. Что значит «скрытая» база?

7. Какие различают базы по лишаемым степеням свободы?

Приложение 1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.