Лабораторная работа № 3

ПРОВЕРКА СТАНКОВ ОБЩЕГО НАЗНАЧЕНИЯ

НА ГЕОМЕТРИЧЕСКУЮ ТОЧНОСТЬ

Цель работы: получить навыки проверки станков общего назначения на геометрическую точность

Необходимые оборудование, инструменты, и материалы.

1. Токарный станок.

2. Уровень, цилиндрическая оправка, индикаторная головка (ц/д=0,01мм) со стойкой.

3. ГОСТы на нормы точности металлорежущих станков.

Порядок выполнения работы

1. Проверить точность установки станка по уровню. Если эта точность не оговорена стандартом, то определяемое отклонение по уровню не должно превышать 0,04/1000.

Для проверки точности установки станка по уровню на направляющих станины устанавливают специальный мостик, имеющий две опоры на проверяемой направляющей и одну на второй направляющей. Расстояние между опорами мостика на проверяемой направляющей не должно превышать 250мм. На мостик, параллельно проверяемой направляющей, устанавливается уровень. Мостик с уровнем перемещается вдоль направляющей по всей ее длине.

Точность определяется половиной алгебраической разности крайних показаний уровня.

2. Проверить прямолинейность продольного перемещения суппорта в вертикальной плоскости; для этого на суппорте (ближе к резцедержателю) параллельно направлению его перемещения установить уровень 1 и перемещать суппорт в продольном направлении на всю длину хода (рис. 1); результаты замеров занести в журнал или таблицу. Допуск на 1м хода суппорта по нормам точности не должен превышать 0,02 мм.

3. Проверить прямолинейность продольного перемещения суппорта в горизонтальной плоскости; для этого закрепить между центрами передней и задней бабок цилиндрическую оправку 2, а на суппорте индикатор 3 так, чтобы его измерительный штифт касался боковой образующей оправки. Показания индикатора по концам оправки должны быть одинаковы, что достигается соответствующей установкой задней бабки. Затем суппорт перемещается в продольном направлении на всю длину хода и определяется погрешность (непрямолинейность) как ордината траектории от исходной прямой (рис. 2). Результаты заносятся в журнал.

Допуск на 1м хода суппорта по нормам точности не должен превышать 0,02мм.

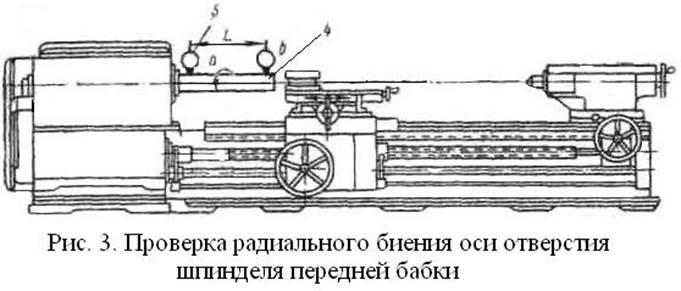

4. Проверить радиальное биение оси отверстия шпинделя передней бабки; для этого вставить плотно в отверстие шпинделя цилиндрическую оправку 4, а на корпус коробки передач – стойку с индикатором 5 так, чтобы его измерительный штифт касался образующей оправки. Затем шпиндель привести во вращение и произвести измерения у торца шпинделя а и на расстоянии L = 300мм от него b (рис. 3).

Результаты замеров заносят в журнал. Допуск на радиальное биение оси отверстия шпинделя передней бабки для станков с наибольшим диаметром обрабатываемой заготовки составляет:

при Ø400мм а = 0,01мм, b = 0,02мм; при Ø 800мм а = 0,015мм, b = 0,025мм.

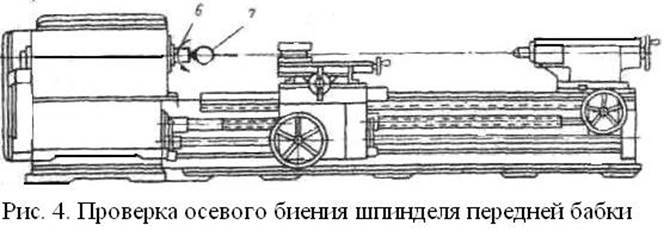

5. Проверить осевое биение шпинделя передней бабки; для этого в отверстие шпинделя вставить короткую оправку 6, торцовая поверхность у которой перпендикулярна ее оси, а на корпус коробки передач стойку с индикатором 7 так, чтобы его измерительный штифт касался центра торца оправки. Затем шпиндель приводится во вращение и производятся измерения (рис. 4).

Результаты замеров заносят в журнал. Допуск на осевое биение шпинделя передней бабки для станков с наибольшим диаметром обрабатываемой заготовки составляет:

при Ø 400мм 0,01мм; при Ø 800мм 0,015мм.

6. Проверить параллельность оси шпинделя передней бабки направлению продольного перемещения суппорта; для этого в отверстие шпинделя плотно вставляют цилиндрическую оправку 8, а на суппорте устанавливают стойку с индикатором 9 таким

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.