4. Пеностекло для низкотемпературной изоляции

Развитие новых химических производств, связанных с низкотемпературными процессами, изотермические методы хранения и транспортирования сжиженных газов потребовали создания новых высокоэффективных теплоизоляционных материалов, отвечающих ряду специальных условий. Такие материалы должны обеспечивать пожаро- и взрывобезопасность.

Из материалов минерального происхождения по теплотехническим показателям для низкотемпературной изоляции подходит пеностекло. Однако пеностекло, выпускаемое промышленностью, по качеству не отвечает в полной мере жесткому режиму эксплуатации. В связи с этим возникла необходимость коренного улучшения свойств выпускаемого пеностекла.

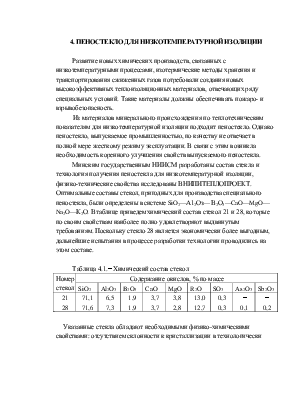

Минским государственным НИИСМ разработаны состав стекла и технология получения пеностекла для низкотемпературной изоляции, физико-технические свойства исследованы ВНИПИТЕПЛОПРОЕКТ. Оптимальные составы стекол, пригодных для производства специального пеностекла, были определены в системе SiO2—А12Оз— В2О3—CaO—MgO—Na2O—К2О. В таблице приведем химический состав стекол 21 и 28, которые по своим свойствам наиболее полно удовлетворяют выдвинутым требованиям. Поскольку стекло 28 является экономически более выгодным, дальнейшие испытания в процессе разработки технологии проводились на этом составе.

Таблица 4.1.- Химический состав стекол

|

Номер стекол |

Содержание окислов, % по массе |

||||||||

|

SiO2 |

Al2O3 |

B2O3 |

CaO |

MgO |

R2O |

SO3 |

As2O3 |

Sb2O3 |

|

|

21 28 |

71,1 71,6 |

6,5 7,3 |

1,9 1,9 |

3,7 3,7 |

3,8 2,8 |

13,0 12,7 |

0,3 0,3 |

- 0,1 |

- 0,2 |

Указанные стекла обладают необходимыми физико-химическими свойствами: отсутствием склонности к кристаллизации в технологически необходимом температурном интервале, высокой химической стойкостью и низким термическим расширением.

Применение некристаллизующихся стекол с высокой гидролитической стойкостью позволило получить структуру пеностекла с замкнутой пористостью, а также сохранить ее в процессе эксплуатации пеностекла в условиях повышенной влажности. Снижение коэффициента линейного термического расширения синтезированных стекол по сравнению с промышленными до 78-10-7 1/°С увеличило стойкость пеностекла к температурным перепадам, исключило образование Микротрещин в блоках пеностекла в процессе его отжига. Задача работы сводилась к получению стекла со следующими свойствами:

температура начала размягчения 620°С

температура начала вспенивания 820°С

температура нулевого мениска 1030°С

химическая стойкость (% потерь по массе):

к воде 0,040

к 2н. НС1 0,045

температура начала кристаллизации 1000°С

Максимальная температура вспенивания 820—830 °С в том же интервале, что у промышленных составов; это позволяет вести процесс производства при экономически рентабельной длительности работы печей.

Пенообразующую смесь для пеностекла получали путем помола стекла и последующего его смешения в шаровой мельнице с газовой сажей марки ДГ-100. Удельная поверхность пенообразующей смеси составляла 7000 см2/г, содержание газовой сажи - 0,3%. Вспенивание образцов проводили в электрических печах в формах из жароупорной стали размером 15x15x15 см и 35x35x15 см. В результате исследования физико-механических свойств пеностекла, полученного при различных температурах, были разработаны оптимальные технологические параметры производства:

максимальная температура вспенивания 820СС

продолжительность процесса вспенивания 30 мин

скорость резкого охлаждения 20 - 30град/мин,

скорость отжига в интервале 580—50° С 0,6 град/мин

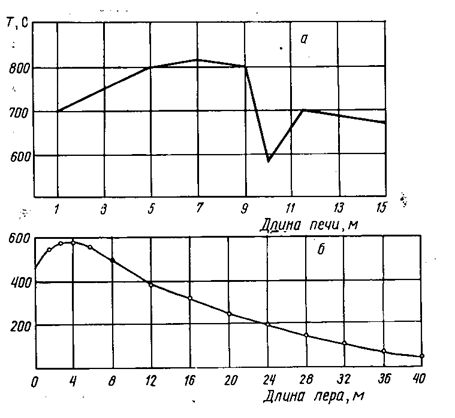

На Гомельском стеклозаводе была выпущена опытная партия пеностекла. Материал получен в туннельной печи полумуфельного типа с одноярусной садкой форм. Отжиг пеноблоков проводили в лере длиной 40 м в интервале температур 600—40 °С. Режимы вспенивания и отжига пеностекла показаны на рисунке 4.1.

Рисунок 4.1. - Температурные режимы вспенивания (а) и отжига (б) влагозащитного пеностекла.

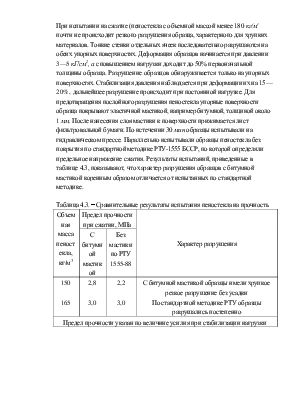

Полученное по новой технологии пеностекло имеет объемную массу 140—180 кг/мг, оно характеризуется достаточно высокой прочностью, (Нарастающей с понижением температуры (таблица 4.2).

Таблица 4.2. - Прочность пеностекла при различной температуре.

|

Объемная масса пеностекла, кг/м3 |

Предел прочности при сжатии, МПа, при температуре |

|

|

+20 |

- 196 |

|

|

150 170 185 |

1,2 2,1 2,2 |

1,5 2,8 2,8 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.