Даже при самом аккуратном проведении механического полирования неизбежно возникает, хотя и небольшое, искажение поверхностного слоя металла. Это не связано с осложнениями, если образец затем подвергается травлению для исследования структуры, поскольку травление может удалить небольшой слой искаженного металла. Если же образец должен исследоваться после полировки в нетравленом состоянии или если искажение поверхности совершенно недопустимо, предпочитают проводить электролитическую, или химическую полировку. При электролитической полировке, образец служит анодом в электролитической ванне.

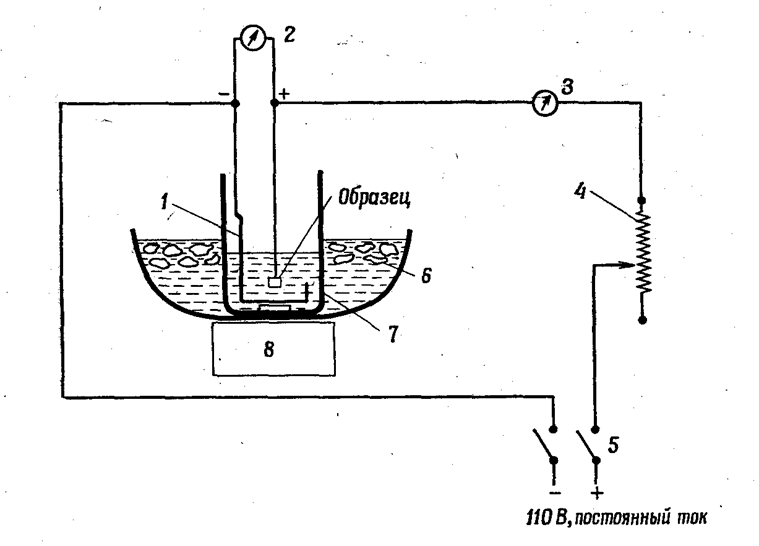

Схема простейшей лабораторной установки, удовлетворяющей большинству требований, предъявляемых к электролитической полировке, приведена на рис. 1. На таком же принципе основаны и более сложные промышленные установки.

Постоянный ток от внешнего источника подается на электролитическую ячейку, и анодное растворение при определенных условиях приводит к образованию ровной и блестящей поверхности шлифа. Было установлено, что при электролитической полировке образуется вязкая пленка (обычно видимая), состоящая из продуктов взаимодействия металла с электролитом, и что эта пленка необходима для правильного протекания процесса электрополировки. Согласно одной из наиболее распространенных теорий, сглаживание поверхности, обусловленное образованием этой пленки (называемой «прианодной пленкой»), связывается с различным электросопротивлением пленки на выступах и впадинах поверхности шлифа.

Рис.1 - Схема лабораторной установки для электрополирования и электролитического травления; 1 — плоский катод; 2 — вольтметр; 3 — миллиамперметр; 4 — реостат; 5 — рубильник; 6 — охлаждающая ванна (раздробленный лед); 7 — стеклянный химический стакан с электролитом; 8 — магнитная мешалка.

Электросопротивление пленки на выступах поверхности шлифа намного меньше электросопротивления этой же пленки во впадине образца, что в свою очередь обусловлено разницей в толщинах пленки на этих участках поверхности. В результате на выступах создается более высокая плотность тока, что приводит к их предпочтительному растворению. Получение блеска или микроскопическое сглаживание анодной поверхности приписывается образованию тонкой пленки, которая повторяет контуры поверхности и равномерно реагирует с электролитом.

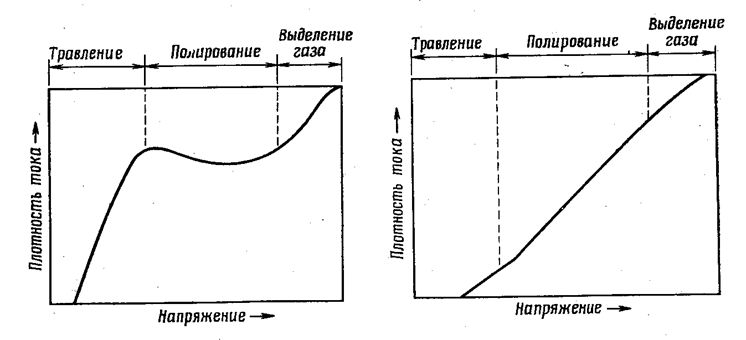

Существуют две основные кривые зависимости плотности тока от напряжения, определяющиеся типом электролита. Если образуется слой прианодной пленки, то кривая плотность тока — напряжение имеет вид, показанный на рис. 2. Полировка осуществляется при любом напряжении в области плато, но оптимальные результаты достигаются в области напряжений, располагающейся сразу же перед вторым максимумом плотности тока. К числу электролитов, образующих видимую прианодную пленку, относятся смеси хлорная кислота — уксусная кислота, хлорная кислота — спирт, хромовая кислота — уксусная кислота и хромат натрия — уксусная кислота. В то же время раствор азотной кислоты в спирте и смесь ортофосфорных кислот не образуют видимой прианодной пленки и кривая плотность тока — напряжение будет иметь вид, представленный на рис. 3. В этом случае определение интервала напряжений, обеспечивающих надлежащую полировку, производится опытным путем, причем весьма полезными при этом могут оказаться некоторые характерные особенности полированной поверхности, наблюдающиеся при обработке в обоих типах растворов. Так, протравленная или обесцвеченная поверхность обычно свидетельствует о слишком низкой плотности тока, в то время как возникновение точечной коррозии говорит о слишком высокой плотности тока. На высокую плотность тока указывает также интенсивное выделение пузырьков газа в процессе полировки. Образующиеся пузырьки газа разрывают вязкую пленку, что приводит к возникновению точечной коррозии.

Рис.2 - Кривая плотность тока — напряжение для электролита -образующего прианодную пленку

Рис. 3. Кривая плотность тока - напряжение для электролита, не образующего заметной прианодной пленки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.