Учитывая, что изготовление детали ведется в условия крупносерийного производства, а так же применяя принцип концентрации операций, технологической предпочтительности и обработке нескольких поверхностей в одну установку получаем структуру первой операции технологического процесса механической обработки фрезерно-центровальной, на которой будут обработаны оба торца и получены центровые отверстия на них.

Получив чистовую базу переходим к проектированию следующих операций. Используем в первую очередь принцип расчленения технологического процесса на стадии обработки, обработки нескольких поверхностей в одну установку кротчайшими путями, проектируем на двух последующих операций черновую обточку ступеней вала с плоскостью по 14-ому квалитету точности и шероховатостью Ra12.5. Здесь в качестве технологических бах используются центровые отверстия.

Далее выполняем токарную обработку в 2 этапа: на первом этапе выполняем все операции для установа А, на втором этапе для установа Б.

Далее используя принцип технологической предпочтительности выполняем:

-резьбонарезание:

-фрезерование шпоночных пазов;

-долбление шпоночного паза;

-круглошлифование.

6. РАЗМЕРНЫЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

С помощью размерного анализа проектируемого технологического процесса мы можем решить следующие вопросы:

1. Обоснованно проверить операционные размеры и технологические требование для всех операций;

2. Определить минимальные необходимые операции и промежуточные припуски для каждой операции;

3. Назначить размеры для исходной заготовки при которых обеспечивается цель минимальных припусков на обработку, а следовательно обеспечивается минимальный коэффициент использования материала;

4. Установить наиболее приемлемую структуру технологического процесса.

Исходными данными для размерного анализа являются:

Чертеж детали, чертеж исходной заготовки, технологический процесс изготовления детали.

Условия выполнения размерного анализа:

1. Число технологических размеров должно быть на единицу меньше числа поверхностей;

2. Число конструктивных размеров и число припусков должно быть равно числу технологических размеров.

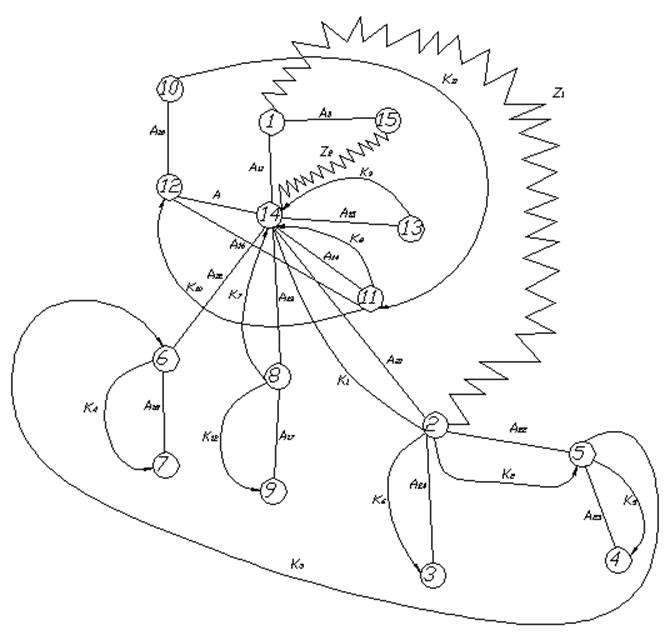

Граф – множество объектов (вершин) и множество связей (ребер или дуг), которые соединяют все или некоторые пары соединяемых объектов.

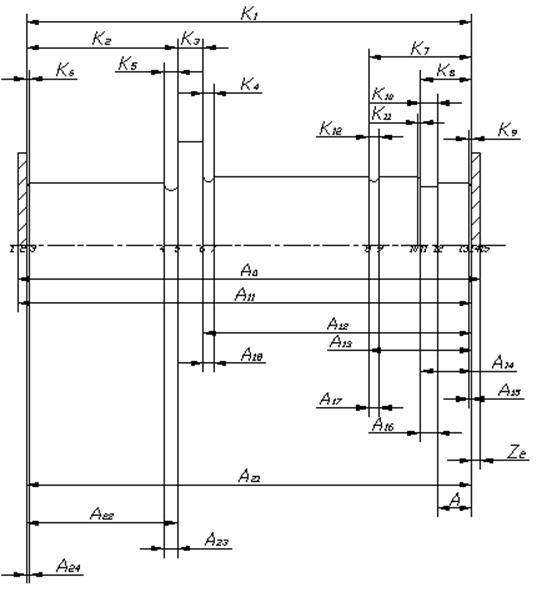

Рисунок 5 – Размерная схема технологического процесса для продольных размеров.

Рисунок 6 – Граф-дерево для продольных размеров.

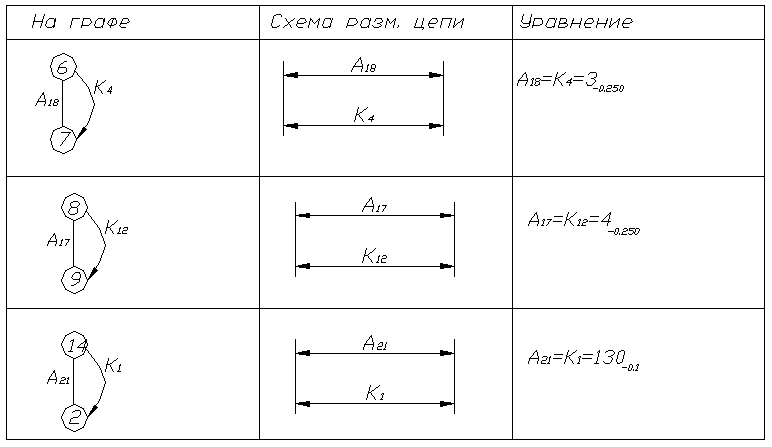

Произведем расчеты конструкционных размеров и припусков, результаты занесем в таблицу 1.

Таблица 1 - Расчеты конструкционных размеров и припусков.

Продолжение таблицы 1.

Размерный анализ технологического процесса по диаметральным размерам

Размерный анализ технологического процесса по диаметральным размерам строится, так же как и по линейным размерам, вместе с тем имеются определенные отличия. Обычно справа от размерной схемы проводят вертикальные линии “имитирующие оси каждой цилиндрической поверхности”. В определенных размерных цепях диаметральных размеров более удобно функционировать звеньями линий радиусами, а не линиями диаметров. Это вызвано рядом обстоятельств: во-первых, при расчете припусков через диаметральные размеры уравнения замыкающего звена записываются для его удвоенно величины. После построения размерной схемы и ее анализа проводят построение графа размерных цепей, в которых должны выполнятся следующие условия:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.