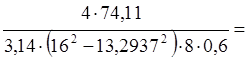

d1 - внутренний диаметр, d1=13,2937 мм;

Км - коэффициент неравномерности нагрузки по виткам резьбы с учетом пластических деформаций, Км=0,6;

[![]() см]-

допустимое напряжение смятия, [

см]-

допустимое напряжение смятия, [![]() см]=100 H/мм2.

см]=100 H/мм2.

![]() см=

см= 0,2

0,2 ![]() 100

Н/мм2

100

Н/мм2

Следовательно условие прочности выполняется.

2.2 Приспособление для контроля параллельности

2.2.1 Назначение и описание работы приспособления

Данное приспособление предназначено для контроля параллельности плоскости основания детали и оси ее отверстия. Деталь устанавливается на опорную планку 2 и базируется по плоскости и двум пальцам (цилиндрическому 6 и ромбическому 7). Опорная планка с деталью перемещается по направляющей корпуса 1, которая имеет форму ласточкиного хвоста.

Измерения производятся с помощью индикатора 19, который устанавливается в специальную втулку 8 и закрепляется в ней при помощи втулки 9 и винта 14. Втулка 8 с закрепленныим на ней индикатором фиксируется посредством винта 13 на рычаге 3, который устанавливается в хомут 5 и закрепляется винтом 15. Положение хомута, а следовательно и рычага, на стойке 4 регулируется с помощью винта 16. Головка индикатора контактирует с коромыслом 10, которое установлено в рычаге посредством втулок 11, шпильки 18 и гаек 17.

При одинаковых показаниях индикатора в пределах + 0,03 в начальной и конечной точках отверстия параллельность плоскости основания и оси отверстия детали считается правильной.

2.2.2 Расчет приспособления на точность

Погрешность измерения, под которой понимается отклонение найденного значения от ее действительного значения, принимают в пределах 10…30 % поля допуска на контролируемый параметр. Расчет ведем по методике, изложенной в литературе [1].

D=![]() (0,1…0,3)d,

(0,1…0,3)d,

где D1 – погрешность, свойственная данной системе измерения, мм; определяется системой отсчетных измерительных устройств: для индикаторных головок D1=0,001 мм;

D2 – погрешность установки, мм

D2=![]() =

=![]() =0,00035 мм,

=0,00035 мм,

где eБ – погрешность базирования, мм, eБ=0;

eЗ – погрешность закрепления, мм, eЗ=0;

eИ – погрешность износа, мм

eИ=U0×К1×К2×К3×К4×N/N0=0,025×1×1×1×2,8×500/105=0,00035 мм,

где U0 – значение среднего износа, мм;

К1 – коэффициент, учитывающий материал детали: для чугуна К1=1;

К2 – коэффициент, учитывающий тип оборудования: К2=1 для универсального оборудования;

К3 – коэффициент, учитывающий условия обработки: для измерений К3=1;

К4 – коэффициент, учитывающий число установок: для N=500 К4=2,8;

N0 – базовое число установок, шт, N0=105;

N – число установок, шт, N=500;

D3 – погрешность настройки приспособления, мм, D3=0, так как приспособление по индикатору настраивается на нуль при каждом измерении;

d - допус измеряемого параметра, мм, допуск параллельности плоскости основания и оси отверстия d=0,03 мм.

Точность контрольного приспособления D, мм

D=![]() =0,001 мм.

=0,001 мм.

Принимаем отклонение найденного значения в размере 10 % допуска параллельности плоскости основания и оси отверстия, что составляет 0,1×0,03=0,003 мм.

0,001<0,003, следовательно приспособление обеспечивает заданную точность измерения.

2.3 Конвейер для уборки стружки

2.3.1 Назначение и описание работы конвейера

Конвейер для уборки стружки (скребковый) предназначен для уборки и транспортирования от станков дробленной металлической стружки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.