|

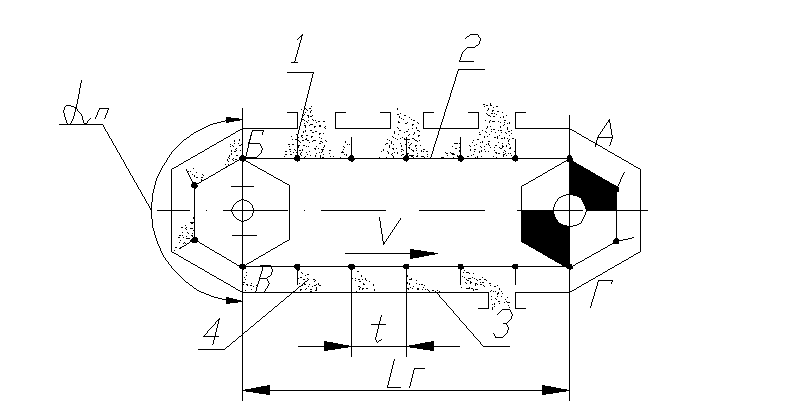

Рисунок 2.4 – Расчетная схема конвейера скребкового

Конвейер состоит из следующих основных узлов:

- секции ходовой части, состоящей из тяговой цепи с установленными на ней скребками;

- приводной станции, включающей электродвигатель с редуктором, приводящим в движение цепь и барабан;

- трассы, представляющей собой короб, изготовленный из уголка, обшитого листовым материалом;

- натяжной станции, служащей для натяжения цепи;

- предохранительной муфты, служащей для предупреждения разрыва цепи.

2.3.2 Расчет конвейера

Масса грузопотока стружки Qс, т/ч, образующейся за один час работы оборудования определена в разделе 1.10. Так как грузопоток стружки определен только для одной детали, то примем, что грузопоток стружки на участке равен Qс=2,0 т/ч. Тогда на участке применяются линейные конвейеры, доставляющие стружку в тару, а напольный транспорт перемещает тару со стружкой в отделение (цех) переработки стружки.

Расчет конвейера осуществим согласно методике, изложенной в литературе [21].

Исходные данные:

- заданная производительность Q, т/ч - 2,0

- длина горизонтального участка Lг, м - 35

- угол наклона трассы b, град - 0

- насыпная плотность груза r, т/м3 - 0,5…2,0

- коэффициент трения:

- груза о стенки и днище желоба fв - 0,46…0,75

- внутреннего трения насыпного груза f - 0,50…0,91

- рабочая скорость скребкового полотна V, м/с - 0,1

- рабочая ветвь конвейера - нижняя

а). Размеры желоба

Обобщенный коэффициент использования сечения желоба y

y=0,01×(b¢-b)=0,01×(85о-0о)=085,

где b¢ - угол трения груза о настил, град; для плохосыпучего груза b¢=85о.

Площадь поперечного сечения желоба F, м2

F=Q/3600×V×r×y= 2,0/3600×0,1×0,5×0,85=0,0131 м2.

Ширина желоба В, м

В![]()

![]() м,

м,

где Kh – коэффициент высоты желоба; Kh=2,5…4,5; принимаем Kh=2,5.

Ближайший стандартный размер В=200 мм, тогда высота бортов hж, мм

hж=F/B=0,0131/0,2=0,0655 мм.

Ближайший размер, предусмотренный стандартом hж=80 мм.

б). Определение расчетных распределенных масс

Распределенная масса груза q, кг/м

q=Q/3,6×V=2,0/3,6×0,1=5,56 кг/м.

Распределенная масса скребкового полотна qо, кг/м

qо=Ko×q=0,6×5,56=2,78 кг/м,

где Ко – коэффициент, учитывающий вид цепи; для одноцепных конвейеров Ко=0,5…0,6; принимаем Ко=0,6.

в). Определение расчетных коэффициентов

Коэффициент бокового давления груза nб

nб=(1,2+V)/(1+2×f)=(1,2+0,1)/(1+2×0,5)=0,65,

где f – коэффициент внутреннего трения насыпного груза; f=0,50…0,91; принимаем f=0,5.

Коэффициент сопротивления движению груза по желобу wж

wж=fв×(1+nб×nж ×y/В)=0,65×(1+0,65×80×0,85/200)=0,79,

где fв – коэффициент трения груза о стенки и днище желоба; fв=0,46…0,75; принимаем fв=0,65.

Коэффициент сопротивления при огибании звездочек: при угле перегиба aп>90о (см. рисунок 2.4) К2=1,08.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.