Основное преимущество системы чередующихся квадратных и ромбических калибров заключается в возможности получения правильных по конфигурации квадратных сечений. С другой стороны, эта система обеспечивает достаточно высокие коэффициенты деформации, сравнительно хорошую устойчивость полосы при ее прокатке, как в ромбических, так и в квадратных калибрах.

Недостатком системы калибров ромб – квадрат является глубокий врез ручья в валки, что ослабляет прочность валков, особенно на крупносортных станах, где развиваются большие усилия прокатки. Возникает резко выраженная неравномерность деформации по ширине полосы являющаяся причиной неодинакового напряженного состояния по ширине полосы. Это положение относится как к деформации полосы ромбического сечения в квадратном калибре, так и наоборот.

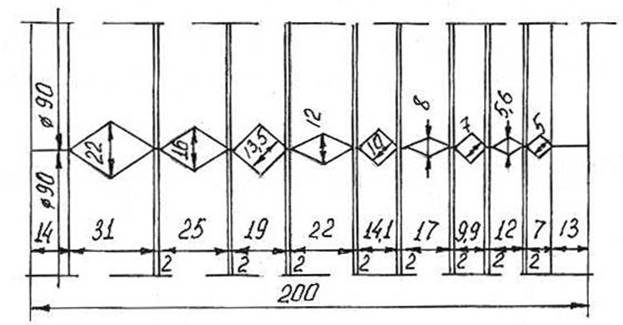

Экспериментальная часть работы проводится на лабораторном стане 80 с использованием валков, на которых нарезаны ромбические и квадратные калибры (см. рисунок 1). В качестве заготовок используются квадратные свинцовые образцы размерами 20х20 мм. При выполнении работы из заготовки необходимо получить готовый профиль квадратного сечения 6х6 и 8х8 мм с допустимыми отклонениями в пределах от +0,3 до –0,5 мм.

Рисунок 1 – Калибровка валков стана 80 для прокатки квадратных профилей

При прокатке квадрата 6х6 мм необходимо придерживаться следующей схемы калибровки: заготовка – ромб 22х31 – ромб 22х31 – ромб 16х25 – квадрат 13,5 – ромб 12х22 – квадрат 10 – ромб 8х17 – квадрат 7 – ромб 5,6х12 – квадрат 5.

Прокатка квадратного профиля размерами 8х8 мм производится по схеме: заготовка – ромб 22х31 - ромб 22х31 – ромб 16х25 – квадрат 13,5 – ромб 12х22 – квадрат 10 – ромб 8х17 – квадрат 7.

В схемах указаны размеры калибров (у ромбических – высота и ширина; у квадратных – сторона). После каждого пропуска полоса кантуется на угол 900. При прокатке используются два образца настроечный и рабочий. Сначала прокатывается настроечный образец, производится необходимая корректировка настройки стана, затем прокатывается рабочий образец.

В процессе прокатки рабочего образца после каждого пропуска отрезается темплет длиной 30…40 мм. Производится измерение темплетов, их обводка на миллиметровой бумаге и определение площади поперечного сечения темплета аналитически и путем подсчета клеточек миллиметровой бумаги находящихся внутри контура обводки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.