Наиболее широко при получении эпитаксиальной пленки используется тетрахлорид кремния SiCl4 Менее распространен SiHCl3, хотя процесс с его участием позволяет несколько снизить температуру эпитаксии и достичь более высоких скоростей роста. Хлоридные процессы менее критичны к окислителю и чистоте поверхности, чем силановый процесс (SiН4). Благодаря присутствию в атмосфере реактора паров НС1 поверхность пластин дополнительно очищается, что способствует формированию пленок более совершенной структуры.

Применение силанового процесса в промышленности дает возможность существенно снизить температуру эпитаксии. Однако его широкому использованию препятствуют большая чувствительность к качеству поверхности подложки и присутствию следов окислителя в атмосфере реактора; протекание гомогенной реакции с выделением кремния в газовой фазе, вследствие чего частицы выделенного кремния неэпитаксиально осаждаются на подложке, ухудшая структуру пленки.

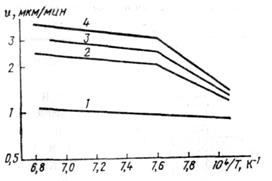

Перспективным является процесс на основе SiН2Сl2. Его преимущество - возможность выращивания пленок с диапазоном удельного сопротивления (5 ... 100 Ом*см) при высокой скорости роста, слабо зависящей от температуры при 900 ... 1100°С, особенно при малых концентрациях SiН2Сl2 (рис. 1.3). Это свойство процесса позволяет заметно уменьшить разброс толщины пленок из-за неравномерности температуры по площади подложки во время наращивания

Плотность дефектов упаковки (102 ... 103 см-2) возрастает с увеличением скорости роста и уменьшением температуры, особенно в интервале температур 940 . . . 1050°С. Скорости роста около 1 мкм/мин соответствуют температурам 940 . . . 960°С. Кристаллографическое совершенство пленки ухудшается с увеличением концентрации SiН2С12. Наиболее качественные пленки получаются при концентрации SiН2Сl2 меньше 1 % и скорости роста ниже 3 мкм/мин. Скорость роста можно увеличить до 12– 15 мкм/мин за счет ухудшения структурного совершенства пленок.

Заметно снизить температуру эпитаксии и уменьшить толщину переходного слоя по сравнению с хлоридным процессом удается при последовательном использовании SiН4 и SiСl4. При таком способе сначала осаждают 51 из 51Н4 при низкой температуре, создав слой, предотвращающий автолегирование, а затем осаждают Si из SiСl4 при более высокой температуре.

Рис. 1.3. Зависимость скорости роста от температуры

эпитаксии при различных концентрациях SiН2С12 в

смеси SiН2С12+Н2:

Рис. 1.3. Зависимость скорости роста от температуры

эпитаксии при различных концентрациях SiН2С12 в

смеси SiН2С12+Н2:

1 – C (SiН2С12)=0,15%; 2 – C (SiН2С12)=0,5%

3 – C (SiН2С12)=0,78%; 4 – C(SiН2С12)=1%

Для того чтобы осаждаемый слой кремния на атомном уровне встроился в решетку подложки и стал ее продолжением, необходимо тщательно регулировать доминирующие технологические факторы процесса, которые для различных методов эпитаксии различны.

Технологические процессы эпитаксии изучены достаточно хорошо. Построены модели, позволяющие определить взаимосвязь технологических факторов процесса и параметров качества пленок, а также влияние этих факторов на производительность процесса и выход годных изделий.

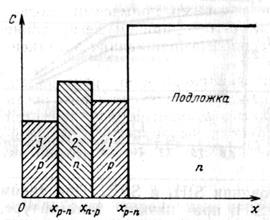

Важное преимущество процесса эпитаксии по сравнению с диффузионным состоит в том, что эпитаксией формируют такие структуры полупроводниковых слоев, которые получить диффузией невозможно, например распределение примесей, показанное на рис. 1.4.

Процесс осаждения кремния на подложку может идти при сравнительно низких температурах. Однако для того, чтобы растущий слой представлял собой монокристалл, осажденные на поверхность атомы кремния должны иметь достаточную подвижность. Так, при использовании реакции (1.1) необходимо, чтобы температура процесса была выше 1000 °С. Достаточно совершенный монокристаллический слой, не содержащий структурных дефектов, можно вырастить при температуре 1150–1250 °С.

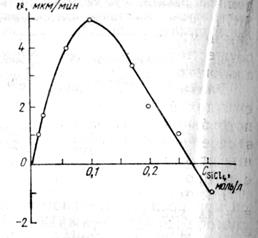

Рис. 1.4. Распределение примесей р- Рис. 1.5. Зависимость скорости рос-

и n-типа в эпитаксиальных слоях, та эпитаксиального слоя при 1170°С

осажденных на подложку n-типа: от концентрации SiСl4

/, 2, 3 — осажденные слои

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.