1 – формирование партий пластин;

2 – обезжиривание;

3 – химическая обработка;

4 – выборочный контроль качества очистки;

5 – снятие стекла и оксида;

6 – плазмохимическое напыление;

7 – имплантация ионов бора;

8 – имплантация ионов фосфора;

9 – переукладка пластин в кварцевую лодочку;

10 – высокотемпературное окисление;

11 – отжиг базы;

12 – окисление низкотемпературное;

13 – отжиг эмиттера;

14 – отжиг стабилизирующий;

15 – разделительная диффузия;

16 – вплавление алюминия;

17 – переукладка пластин в кассету;

18 – определение толщины оксида;

19 – снятие оксида с пластины;

20 – измерение поверхностного сопротивления;

21– измерение глубины диффузионного слоя;

22– нанесение пленки алюминия;

23 – нанесение пленки фоторезиста и термокомпрессионная сушка;

24 – контроль выборочный;

25 – совмещение и экспонирование;

26 – проявление фотослоя;

27 – контроль качества проявления (выборочно);

28 – травление оксида;

29 – контроль качества травления (выборочно);

30 – травление металла;

31 – контроль травления металла (выборочно);

32–удаление фоторезиста;

33 – контроль полноты удаления фоторезиста;

34 – контроль после фотолитографии;

35 – контроль вольт-амперных характеристик;

36 – контроль по тестовым структурам;

37 – контроль статических параметров ИМС;

38 – упаковка пластин

Технологический процесс как большая система рассматривается на различных этапах производства изделия. Поскольку ТП подвергается воздействию многочисленных факторов, степень влияния которых различна, то совместное их действие приводит к существенному разбросу электрофизических параметров изделий. Для каждого процесса (например, вакуумного напыления, эпитаксии, диффузии) число таких факторов может быть несколько десятков. В течение всего периода изготовления изделие (ИМС) может подвергаться воздействию нескольких сотен технологических факторов. Поэтому анализировать весь технологический процесс возможно только на основе системного подхода с применением ЭВМ.

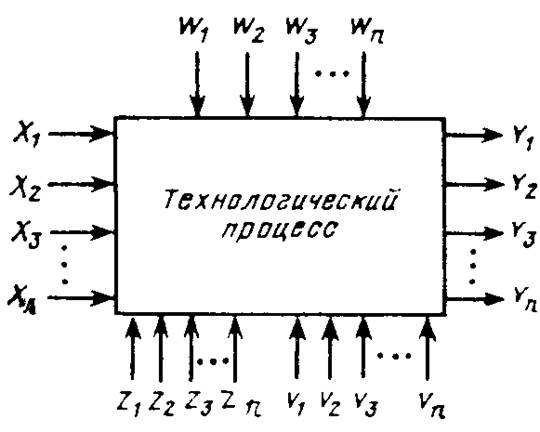

Любой технологический процесс можно представить, как показано на рисунке.

Х1, Х2, ..., Хn – входы системы (подложки, испаряемые материалы, диффузанты и т. д.);

Y1, Y2, ..., Yn – выходы системы (параметры интегральной схемы или ее частей);

Z1, Z2, ..., Zn – контролируемые и управляемые факторы (температура подложек, давление в камере, расход газа и т. д.);

У1, V2, …, Vn – контролируемые, но неуправляемые факторы (чистота исходного кремния, растворов, газов и т. п.);

W1, W2, ..., Wn – неконтролируемые факторы, оказывающие случайные возмущающие воздействия на процесс.

Одной из основных целей исследования технологических процессов, анализа существующих и синтеза новых технологий является решение задач оптимального управления технологическими процессами.

Технологические процессы изготовления радиоэлектронной аппаратуры и, в частности, интегральных микросхем обычно настолько сложны, что наиболее целесообразно изучать их с помощью экспериментально-статистических методов, позволяющих выявить наиболее существенные технологические факторы, определить характер их влияния на качество изделия и построить модель исследуемого процесса.

Одним из первых шагов в использовании методов математической статистики для исследования технологических процессов был дисперсионный анализ. Для многофакторного процесса дисперсионный анализ позволяет оценить дисперсии, вызванные каждым фактором в отдельности, и выявить технологические факторы, оказывающие влияние на выходные параметры изделия. Однако степень и характер этого влияния могут быть определены только с помощью корреляционно-регрессионного анализа.

Корреляционно-регрессионный анализ. Очень часто при изучении сложных технологических процессов из-за воздействия случайных факторов трудно или невозможно расшифровать механизм тех или иных явлений, происходящих при изготовлении изделия. В этом случае функциональная зависимость

![]()

превращается в корреляционную, а полином связывающий выходной и входные параметры процесса, – в уравнение регрессии.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.