ВВЕДЕНИЕ

В связи с растущими потребностями экономики России в черных металлах, уровень их производства в ближайшие годы должен возрасти.

Рост производства металла в стране должен осуществляться как за счет строительства и ввода в эксплуатацию новых производственных мощностей, так и за счет значительного повышения производительности труда на действующих металлургических предприятиях.

Решение задач повышения производительности труда неразрывно связано с разработкой и реализацией мероприятий, направленных на комплексную механизацию и автоматизацию производства. Значительные успехи, достигнутые за последнее время в области технологии металлургического производства, в том числе добывающей и обогатительной областях, автоматизации и вычислительной техники, позволяют ставить и практически решать ряд задач, направленных на комплексную механизацию и автоматизацию производственных процессов в металлургии.

Комплексная автоматизация процессов металлургического производства требует решения различных по своему характеру и сложности научно-технических задач, и в первую очередь задач проектирования и внедрения новых технологических цепей, агрегатов и технологий.

1 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Продуктами большинства гидрометаллургических операций являются парогазовая фаза и пульпа. Например, операции сгущения/фильтрации используют на углеобогатительных фабриках, для хорошего функционирования водно-шламовой системы применяют автоматическое управление её работой. Пульпа зачастую содержит взвешенные частицы ценной породы и грунта и др. нерастворимых веществ. Сгущение в основном применяют для повышения концентрации твёрдой фазы в пульпе и других технических смесях. Фильтрацию применяют для осветления циркуляционных вод и выделения различных технических жидкостей из пульп/смесей. Для операций сгущения/фильтрации используется следующие технологические агрегаты: пирамидальные сгустители, радиальные сгустители, песковые насосы, центрифуги, ёмкости и сгустительные воронки.

Пульпу обезвоживают или сгущают, используя отстаивание, фильтрацию, реже центрифугование. Степень обезвоживания определяется характером дальнейшего использования осадка: если он поступает на переработку его промывают, но остаточную влажность сохраняют высокой (до 50-60%), что ускоряет операцию обработки пульпы и обеспечивает более простую транспортабельность осадка.

Пульпы, получаемые после выщелачивания, осаждения металлов, кристаллизации, подвергаются обезвоживанию с целью количественного разделения жидкой и твердой фаз.

Наиболее простым и достаточно эффективным приемом является сгущение, которое осуществляется за счет оседания твердой фазы под действием силы тяжести. В результате образуется осветленный раствор (верхний слив), содержащий до 50-80% твердой фазы. Показатели сгущения зависят от свойств твердой фазы (крупность, удельная плотность), вязкости раствора, наличие коагулянтов и флокулянтов.

Введение последних в группу в количестве 10-40 г/т вещества позволяет увеличить скорость отстаивания в 10-30 раз; в качестве флокулянтов чаще всего используют гидролизованный полиакриламид, столярный клей, крахмал.

|

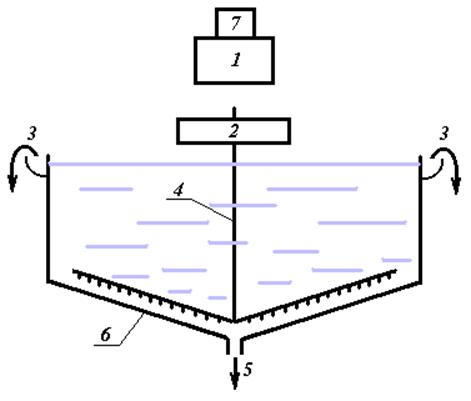

1 – приводной механизм, 2 – лоток для приема пульпы, 3 – слив конечного раствора, 4 – вал с рамой и гребками, 5 - нижний слив, 6 – корпус, 7 – механизм подъема рамы

|

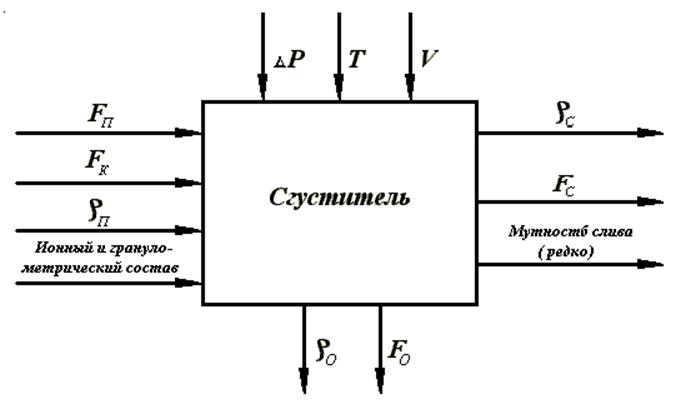

На данном рисунке введены следующие обозначения:

Fп, Fс, Fо, Fк– количество поступающей пульпы, выход – сгущённой и осветлённой, расход коагулянта соответственно;

Pп, Pc – плотность пульпы питания и сгущённой пульпы;

DP – тяга пульпонасоса, либо давление в нижней части сгустителя;

T – температура окружающей среды;

V – скорость движения фермы граблин.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.