На практике настройки регулятора обычно находят по приближенным формулам (таблица 1) и уточняют их в процессе настройки регулятора непосредственно на объекте.

Таблица 1

Формулы определения настроек регуляторов для статических

объектов первого порядка с запаздыванием

|

Регулятор |

Типовой переходный процесс |

||

|

апериодический |

с 20%-ным перерегулированием |

с

|

|

|

И |

|

|

|

|

П |

|

|

|

|

ПИ |

|

|

|

|

ПИД |

|

|

|

В данной лабораторной работе производят расчет настроек регулятора по приближенным формулам (для регулятора и критерия указанных преподавателем). Затем коэффициент передачи пропорциональной части регулятора Кn корректируют на время полного хода исполнительного механизма, задействованного в АСР, по формуле:

где: Кn – рассчитанное значение коэффициента передачи регулятора, % ХРО /нм 3/ч;

Tим – время полного хода исполнительного механизма из одного крайнего положения в другое, с.

Далее полученное значение пересчитывается в значение зоны пропорциональности данного регулятора (Рb) (для регуляторов «Метакон» это аналог К’n ) по следующей формуле:

Pb=100%/ К’n.

Выбор средств автоматизации для реализации АСР

Вопросы выбора средств автоматизации для применения их в АСР тесно связаны со структурой системы автоматического контроля, используемой для контроля регулируемого параметра.

Многообразие

применяемых типов датчиков контроля отдельных параметров, широкое

использование систем автоматического регулирования, повышение требования к точности

и надежности работы систем регулирования - приводят к необходимости использования

унифицированного сигнала как универсального средства связи для передачи информации

Действительно, современные задачи контроля и управления сложными технологическими

объектами требуют многократного использования одной и той же информации.

Отсутствие унифицированного сигнала на выходе датчиков вызывает обычно

значительное увеличение числа первичных приборов, что намного усложняет схемы

автоматического регулирования. Поэтому для датчиков, выходной сигнал которых не

унифицирован, используются нормирующие преобразователи; это позволяет

существенно упростить схемы, уменьшив число датчиков, повысить надежность и работоспособность

схем.

Многообразие

применяемых типов датчиков контроля отдельных параметров, широкое

использование систем автоматического регулирования, повышение требования к точности

и надежности работы систем регулирования - приводят к необходимости использования

унифицированного сигнала как универсального средства связи для передачи информации

Действительно, современные задачи контроля и управления сложными технологическими

объектами требуют многократного использования одной и той же информации.

Отсутствие унифицированного сигнала на выходе датчиков вызывает обычно

значительное увеличение числа первичных приборов, что намного усложняет схемы

автоматического регулирования. Поэтому для датчиков, выходной сигнал которых не

унифицирован, используются нормирующие преобразователи; это позволяет

существенно упростить схемы, уменьшив число датчиков, повысить надежность и работоспособность

схем.

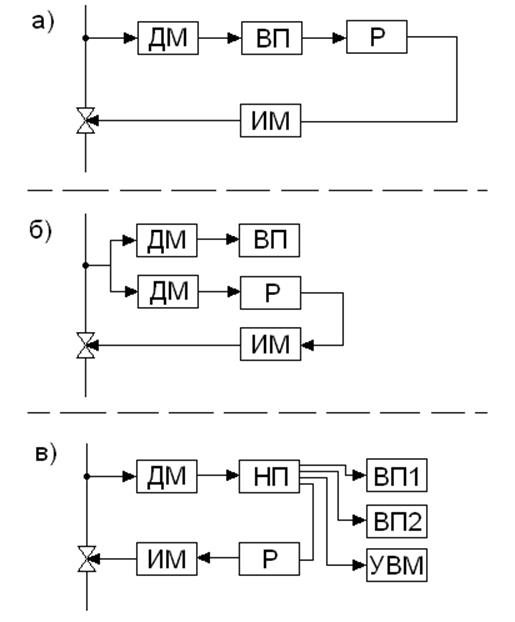

Предположим, что при создании системы управления процессом какого-либо агрегата требуется построить систему контроля и стабилизации одного из параметров, например, расхода воздуха в агрегат (рисунок 5).

При этом оператору необходимы как показания, так и запись параметра на вторичном приборе. Кроме того, сигнал о состоянии измеряемой величины надо использовать для управления процессом как с помощью аналоговых средств регулирования, так и с помощью УВМ, т.е. в самом общем виде сигнал датчика требуется подать на контролирующие, регулирующие приборы я на вход УВМ.

Большинство схем контроля и регулирования, используемых на предприятиях, обычно имеют вид, изображенный на рисунок 5, а; это так называемая последовательная схема, в которой сигнал от датчика (дифманометра) да поступает на вторичный прибор ВП и затем, с выходного преобразователя (датчика) его, на регулятор Р, управляющий с помощью исполнительного механизма ИМ регулирующим органов расхода воздуха. Одним из недостатков этой схемы является заложенная в принципе действия «последовательность» прохождения сигнала, что приводит к выходу из строя всей системы при неисправности одного звена, например вторичного прибора.

Другим недостатком является несоблюдение поставленных начальных условий о необходимости подачи сигнала на вход УВМ. В такой схеме подать сигнал датчика на вход УВМ весьма затруднительно.

Наконец, еще одним недостатком схемы является использование реостатного (в большинстве случаев) преобразователя на выходе вторичного прибора для передачи сигнала на вход регулирующего прибора, что понижает надежность работы системы в условиях запыленности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.