Рисунок 1 - Станок модели 11Б40ПФ4

2 РАСЧЕТ ПОТРЕБНОСТИ МАТЕРИАЛОВ

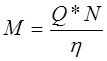

После характеристики выпускаемой продукции и технологического процесса по ее производству приступим к расчету потребности в основных материалах для выпуска планируемого объема станков по формуле:

, (2.1)

, (2.1)

где М - расход основных материалов на всю программу, т;

N – программа выпуска станков, шт. (известно по заданию);

Q – чистый вес станка, т (известно по заданию);

![]() -

коэффициент использования металла (известно по заданию).

-

коэффициент использования металла (известно по заданию).

По заданию:

N = 1600 шт., Q = 5 т., h = 0,76

т

т

Для определения необходимого количества материалов по видам берется процент среднего значения удельного веса каждого из указанных видов в здании к проекту[10]. Результаты расчетов приведены в таблице 1.

Таблица 1-потребности материалов по видам

|

Наименование материалов |

Удельный вес материала, % |

Вес материала, т |

|

|

Чугунное литье |

72 |

7291,2 |

|

|

Прутковая сталь |

12 |

1215,2 |

|

|

Алюминиевое литье |

1 |

101,3 |

|

|

Бронзовое литье |

5 |

506,3 |

|

|

Прочее литье |

2 |

202,5 |

|

|

Поковки |

7 |

708,9 |

|

|

Прочие материалы |

1 |

101,3 |

|

|

Итого |

100 |

10126,7 |

Данная таблица заполняется с учетом удельного веса материала умноженного на расход основных материалов на всю программу – М.

Чугунное литье будет равняться:

(72*10126,6)/100 =7291,2 т.

Остальные графы заполняются аналогично.

3 РАСЧЕТ ПО ЦЕХАМ

3.1 Расчет по цеху механической обработки

На этом этапе проводим расчет по цеху механической обработки. Расчет включает в себя определение количества единиц металлорежущего оборудования и расчет количества основных рабочих [10].

При укрупненном проектировании количество станков определяется по технико-экономическим показателям. Мы в своих расчетах будем использовать показатель – годовой выпуск готовых деталей с одного станка при работе в две смены.

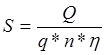

Расчетное количество основных станков, непосредственно задействованное в технологическом процессе (S), определяется по исходным данным.

Принимается, что через токарное отделение проходят все обрабатываемые детали. Поэтому для начала рассчитаем количество токарных станков по формуле:

,

(3.1)

,

(3.1)

где Q – вес готовой продукции, выпускаемой в год, т;

q – съем готовой продукции с одного станка при работе в одну смену, т;

n – число смен работы станков;

![]() - коэффициент загрузки станков.

- коэффициент загрузки станков.

Q=G*N, (3.2)

где G - вес станка, т;

N-производственная программа

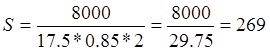

![]() т

т

q = 17,5 т, n = 2 смены , ![]() = 0,85

= 0,85

шт.

шт.

По таблице 2 (удельному весу отдельных групп станков в общем, станочном парке) определяется общее число основных станков и производится их разбивка по типам.

Таблица 2-состав оборудования в механическом цехе, (% от всего парка)

|

Оборудование |

% от всего парка |

Количество станков |

|

|

Токарные |

36 |

269 |

|

|

Расточные |

3 |

22 |

|

|

Сверлильные |

14 |

105 |

|

|

Строгальные, долбежные, протяжные, фрезерные |

19 |

142 |

|

|

Зубообрабатывающие |

6 |

45 |

|

|

Шлифовальные |

12 |

90 |

|

|

Прочие |

10 |

75 |

|

|

Итого |

100 |

748 |

Рассчитаем общее количество станков:

X = 269*100/100=748 шт.

Кроме основных станков необходимо определить:

ü Количество заточных станков, составляющих 4-6% от станков, обслуживаемых заточкой (70-80% основных станков)

269*0,8=215шт., обслуживаемые заточкой

215*0,06=13шт., заточные станки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.