ü Количество доводочных станков, которое составляет 50% от количества заточных станков

13*0,5=7шт.

ü Количество станков ремонтного отделение, составляющие до 2% станков цеха.

748+13+7=768шт.

768*0,02=15шт.

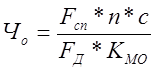

Далее производим расчет количества основных рабочих (Чо) по формуле

,

(3.3)

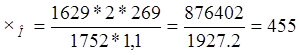

,

(3.3)

где FСТ – эффективный годовой фонд времени станка при работе в одну смену, ч;

n– число смен работы станков;

с – рассчитанное количество основных станков, шт;

FД – эффективный годовой фонд рабочего времени одного рабочего, ч;

КМО – коэффициент многостаночного обслуживания. Кмо= 1.1

Эффективный годовой фонд времени работы оборудования равен режимному времени за вычетом времени на проведение плановых ремонтов. Время простоев оборудования в ремонте принимается равным 5-7% от ремонтного времени.

![]() (3.4)

(3.4)

По заданию:

FО.ДР =30, tсм=8, Fк=365, FВ.ПР=116

Время простоя оборудования в ремонте – 0,07*1752=123 часа

![]() час.

час.

Fст=1752- 0,07*1752=1629 час.

чел.

чел.

Итого в механическом цехе:

269 – основных станков

26 – вспомогательных станков

455 – человека – основных работников

3.2. Расчет по термическому цеху

На этом этапе расчеты производим по термическому цеху: определяем объем производства и рассчитываем количество основных рабочих.

Термические цехи по своему технологическому назначению могут быть разделены на две группы:

ü Цехи обработки отливок – «первые цеха»

Объем работ равен 40-50% веса выпускаемого литья

8000*0,5=4000 т

Показатель выработки на рабочего в тоннах

4000/200=20 чел.

ü Цехи обработки деталей после механической обработки – «вторые цеха»

Объем работ равен 40% веса деталей

7291,2*0,4=2919 т

Показатель выработки на рабочего в тоннах

2918,9/96=31 чел.

Итого по термическому цеху:

Количество основных работников – 51 человек.

3.3. Расчет по сборочному цеху

На этом этапе проводятся расчеты по сборочному цеху: определяется численность основных рабочих.

Основой для расчета сборочного цеха является производственная программа завода, определяемая выпуском продукции в весовом выражении.

Расчет численности основных рабочих – сборщиков производится укрупнено по выпуску готовой продукции на одного рабочего. В расчете принимаем производительность основного рабочего при производстве мелких станков 20 т.:

8000/20=400 чел.

Итого по сборочному цеху:

Число основных работников – 400 человек.

3.4. Расчет по цехам вспомогательного производства

На этом этапе проводим расчеты по цехам вспомогательного производства.

На проектируемом цехе, кроме модельного цеха, к вспомогательному производству относятся инструментальный и ремонтно-механические цехи.

Инструментальный цех изготавливает, ремонтирует и восстанавливает специальный режущий мерительный и вспомогательный инструмент; ремонтирует и восстанавливает нормальный инструмент; изготавливает и ремонтирует приспособления; ремонтирует пневматические инструменты и приборы.

В задачу ремонтно-механического цеха входят производство капитальных ремонтов оборудования завода в соответствии с системой планово-предупредительного ремонта и изготовление запасных частей, кроме того, проведение модернизации оборудования и производство нестандартного оборудования. С целью упрощения расчетов за базу расчета по ремонтно-механическому цеху принимаем только цех металлической обработки.

Расчеты по инструментальному и ремонтно-механическому цехам включают: определение количества станков и численности рабочих, работающих на этих станках.

При укрупненном проектировании количество станков инструментального цеха можно определить по процентному отношению к количеству станков в основном цехе [10]. Это процентное отношение принимается в зависимости от вида и размера основного производства, характера и сложности выпускаемой продукции.

В нашем случае при крупносерийном производстве имеем

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.