Пример расчета протяжки.

Пример расчета протяжки.

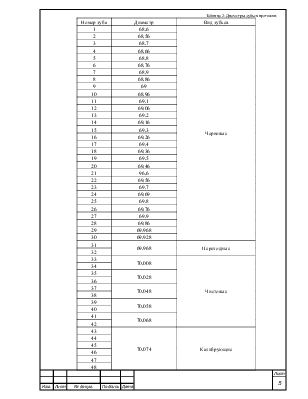

Исходные данные: 1. Протягиваемая заготовка: материал – бронза БрАЖ9-4; твердость при протягивании НВ 110, заготовка - после отпуска; отверстие под протягивание обработано; диаметр отверстия до протягивания (мм) dо=68,6 H12; диаметр отверстия после протягивания (мм) D=70 H9+0.74; параметр шероховатости поверхности Rа=1,6 мкм; длина протягивания l=85 мм.

2. Станок: горизонтально-протяжной, модель 7Б56; тяговая сила станка Q=196200 Н; максимальная длина хода штока 1mах =1600 мм; диапазон рабочих скоростей 1,6 - 11,5 м/мин; состояние станка - удовлетворительное; протяжка закрепляется в быстросменном автоматическом патроне.

3. Характер производства – мелкосерийное производство.

4. Длина протяжки, допустимая возможностями инструментального цеха и заточного отделения, не более 1500 мм.

Порядок расчета.

1. Устанавливаем группу обрабатываемости с помощью табл. П1 приложения: БрАЖ9-4 с твердостью НВ 110 относится ко VIII группе обрабатываемости.

2. Устанавливаем группу качества по табл. П2 приложения. Параметра шероховатости поверхности Rа=1,6 мкм достичь труднее, чем квалитета отверстия Н7, поэтому принимаем 2-ю группу качества по шероховатости.

3. Материал рабочей части протяжки принимаем в соответствии с рекомендациями табл. ПЗ приложения - ХВГ.

4. Конструкцию протяжки принимаем с приваренным хвостовиком, материал хвостовика - сталь 40Х. Размеры - по ГОСТ 4044-70 (или по табл. П4 приложения). Диаметр переднего хвостовика Dхв=63 мм, Fоп=1809,6 мм2. Силу, допустимую хвостовиком, рассчитываем по формуле (3.1), приняв [s]р=300 МПа:

Рхв = [s]р × Fоп =1809,6×300 =542 880 Н.

5. Передние и задние углы выбираем по табл. П5 приложения. Передний угол черновых и переходных зубьев g=10°, а чистовых и калибрующих зубьев g1=100. Задний угол черновых и переходных зубьев aо=3°, чистовых aч=2°, калибрующих aк=1°.

6. Скорость резания устанавливаем по табл. П6 приложения: V=9 м/мин. Эта скорость станком обеспечивается.

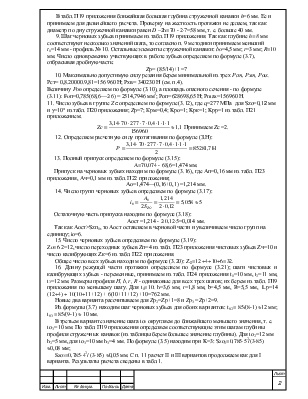

7. Подъем черновых зубьев Szо определяем из условия равной стойкости черновой и чистовой частей по табл. П8 приложения для VIII группы обрабатываемости. Вначале для скорости резания V=9 м/мин и подачи чистовых зубьев Szч=0,02 мм устанавливаем наработку чистовой части: T=244 м. По той же скорости резания и стойкости черновых зубьев T=247 м находим подъем черновых зубьев Szc=0,20 мм на зуб на сторону. Для VIII группы обрабатываемости и 2-й группы качества при скорости резания V=9 м/мин по табл. П17 приложения ограничиваем подъем черновых зубьев до Szo=0,12 мм. Поправочные коэффициенты на наработку принимаем по табл. П18 приложения: КTB=1,0; КTP=0,7; КTЗ=1,0; КTД=1,0; КT0=1,0; КTM=0,5 (назначаем СОЖ - сульфофрезол ГОСТ 122-54). Наработка с поправочными коэффициентами ТTM=ТT×КTВ×КTР×КTЗ×КTМ×КTО=244×0,7×0,5×1×1×1=85,4 мм.

8. Глубину стружечной канавки h, необходимой для размещения стружки при подъеме Szс=0,12 мм, определяем по формуле (3.2), приняв коэффициент

помещаемости K=2,5; ![]()

![]()

В таб л.

П19 приложения ближайшая большая глубина стружечной канавки h=6 мм. Ее и принимаем для дальнейшего расчета. Проверку

на жесткость протяжки не делаем, так как диаметр по дну стружечной канавки

равен D –2h=70 - 2×7=58

мм, т. е. больше 40 мм.

л.

П19 приложения ближайшая большая глубина стружечной канавки h=6 мм. Ее и принимаем для дальнейшего расчета. Проверку

на жесткость протяжки не делаем, так как диаметр по дну стружечной канавки

равен D –2h=70 - 2×7=58

мм, т. е. больше 40 мм.

9. Шаг черновых зубьев принимаем из табл. П19 приложения. Так как глубине h=8 мм соответствуют несколько значений шага, то согласно п. 9 методики принимаем меньший t0=14 мм - профиль № 10. Остальные элементы стружечной канавки: bо=4,5 мм; r=3 мм; R=10 мм. Число одновременно участвующих в работе зубьев определяем по формуле (3.7), отбрасывая дробную часть:

Zр= (85/14)+1 =7

10. Максимально допустимую силу резания берем минимальной из трех Рст, Рхт, Рои; Рст= 0,8.20000.9,81=156 960 Н; Рхв= 340230 Н (см. п.4).

Величину Роп определяем по формуле (3.10), а площадь опасного сечения - по формуле (3.11): Foп=0,785(68,6—2×6) = 2514,7946 мм2; Роп=628698,65 Н; Рmаx=156960 Н.

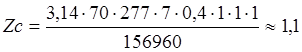

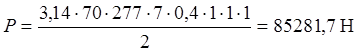

11. Число зубьев в группе Zc определяем по формуле (3.12), где q=277 МПа для Szо=0,12 мм и g=10° из табл. П20 приложения; Zр=7; Крм=0,4; Kро=1; Kрк=1; Kpр=1 из табл. П21 приложением;

Принимаем Zс =2.

Принимаем Zс =2.

12. Определяем расчетную силу протягивания по формуле (З.Н):

13. Полный припуск определяем по формуле (3.15):

A=70,074 - 68,6=1,474 мм.

Припуск на черновых зубьях находим по формуле (3.16), где Aп=0,16 мм из табл. П23 приложения, Aч=0,1 мм из табл. П22 приложения;

Aо=1,474—(0,16+0,1) =1,214 мм.

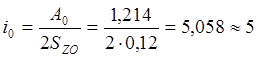

14. Число групп черновых зубьев определяем по формуле (3.17):

Остаточную часть припуска находим по формуле (3.18):

Aост =1,214 - 2×0,12×5=0,014 мм.

Так как Aост>Szп1, то Aост оставляем в черновой части и увеличиваем число групп на единицу; iо=6.

15. Число черновых зубьев определяем по формуле (3.19):

Zo=6×2=12, число переходных зубьев Zп=4 из табл. П23 приложения чистовых зубьев Zч=10 и число калибрующих Zк=6 из табл. П22 приложения.

Общее число всех зубьев находим по формуле (3.20): ZS=12 +4+10+6=32.

16. Длину режущей части протяжки определяем по формуле (3.21); шаги чистовых и калибрующих зубьев - переменные, принимаем из табл. П24 приложения t1=10 мм, t2=11 мм, t3=12 мм. Размеры профиля Н, b, r, R - одинаковые для всех трех шагов; их берем из табл. П19 приложения по меньшему шагу. Для t1=10; h=3,6 мм, r=1,8 мм, b=4,5 мм,R=5,5 мм, Lр=14 (12+4) + 10(10+11+12) + 6(10+11+12) +10=762 мм.

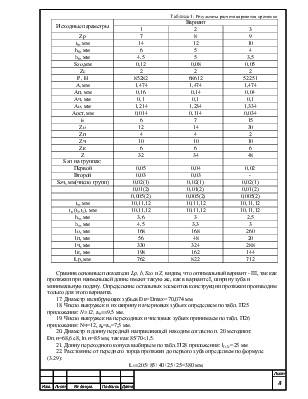

Новые два варианта рассчитываем для Zр2=Zр+1=8 и Zр3 =Zр+2=9.

Из формулы (3.7) находим шаг черновых зубьев для обоих вариантов: t02 = 85/(8-1) »12 мм; t03 = 85/(9-1) » 10 мм.

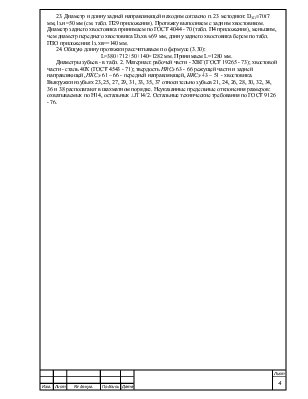

В третьем варианте значение шага tо3 округляем до ближайшего меньшего значения, т. е. tо3= 10 мм. По табл. П19 приложения определяем соответствующие этим шагам глубины

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.