обрабатываемого материала и материала рабочей части резца. В нашем случае примем γ=20. Задний угол примем α=10.

При определении конструктивных параметров круглого фасонного резца производится выбор типа крепления резца, назначение параметров крепления, определение наружного диаметра резца, определение размеров рифлений, назначение дополнительных режущих кромок и определение размеров выточки посадочного отверстия.

Составляющая сила резания:

Диаметр посадочного отверстия:

![]()

Принимаем

![]()

Наибольшая глубина профиля детали:

![]()

Наружный диаметр резца:

![]()

Принимаем

![]()

![]()

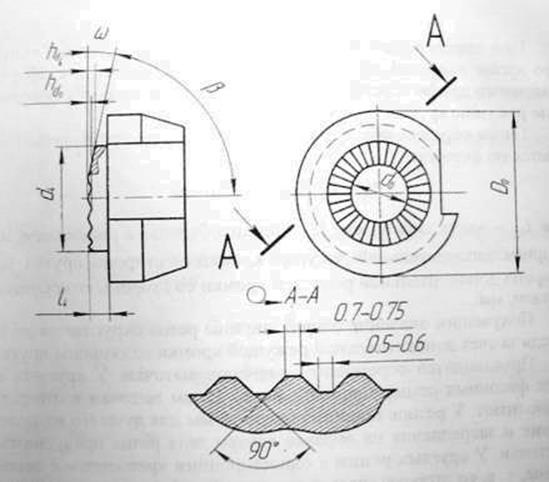

Для обеспечения надёжного крепления, а также для предварительной установки резца после его переточки относительно оси изделия, с правой стороны резца, если смотреть по направлению подачи, делают буртик, на котором нарезают рифления (рис.2.3).

- Определим диаметр буртика:

![]() мм

мм

Число

зубьев рифлений принимаем равным: ![]() =32

=32

Угол

профиля рифлений в нормальном сечении равен ![]() .

Вершины зубьев рифлений срезаны на величину 0,35мм с оставлением площадки

шириной 0,7 мм. Во впадине остаётся площадка шириной 0,5 мм. Это обеспечивает сопряжение зубьев на резце и державке по боковым сторонам. Для обеспечения

постоянства ширины площадки при вершине зубчиков по их длине дно впадины между

зубчиками располагают к торцу буртика под углом

.

Вершины зубьев рифлений срезаны на величину 0,35мм с оставлением площадки

шириной 0,7 мм. Во впадине остаётся площадка шириной 0,5 мм. Это обеспечивает сопряжение зубьев на резце и державке по боковым сторонам. Для обеспечения

постоянства ширины площадки при вершине зубчиков по их длине дно впадины между

зубчиками располагают к торцу буртика под углом ![]() , угол

, угол ![]() определим по формуле:

определим по формуле:

Рисунок 2.3. Схема к определению размеров рифлений

Ширина буртика определяется по следующей формуле:

мм,

мм,

где

![]() - наружный диаметр резца на правом торце

- наружный диаметр резца на правом торце

- Полученное значение ширины буртика округляем до ближайшего целого числа:

![]() мм

мм

Угол установки шпинделя делительной головки при фрезеровании зубьев рифлений:

![]()

Общая ширина круглого фасонного резца определяется по формуле:

![]() ,

,

где

![]() - длина детали

- длина детали

![]() - ширина дополнительной режущей кромки со

стороны прутка

- ширина дополнительной режущей кромки со

стороны прутка

![]() - ширина дополнительной режущей кромки со

стороны открытого торца детали

- ширина дополнительной режущей кромки со

стороны открытого торца детали

Для любого типа резца должны быть назначены две дополнительные режущие кромки: дополнительная режущая кромка со стороны свободного торца детали и дополнительная режущая кромка со стороны прутка заготовки.

- Назначаем размеры режущей кромки со стороны свободного торца детали. При обработке деталей, оканчивающихся фаской, крайнюю режущую кромку удлиняют на 1-2мм. Принимаем:

![]() мм

мм

Упрочняющая часть режущей кромки 2мм.

-

Назначаем размеры режущих кромок со стороны прутка, которые подготавливают

отрезку готовой детали от прутка до торца детали. Точка «а» отрезной кромки

резца должна выходить за поверхность прутка на 3-5мм. Принимаем 3мм. С учётом

этого ширину участка ![]() можно определить:

можно определить:

,

,

где

![]() - диаметр прутка

- диаметр прутка

![]() - диаметр пояска под отрезку

- диаметр пояска под отрезку

![]() - угол между режущей кромкой и прямой,

перпендикулярной оси детали, принимаем:

- угол между режущей кромкой и прямой,

перпендикулярной оси детали, принимаем:

![]()

Диаметр прутка определим по следующей формуле:

![]() мм

мм

![]() мм

мм

мм

мм

- Определяем общую длину подрезки:

![]()

где

![]() - ширина открытого резца. Принимаем:

- ширина открытого резца. Принимаем:

![]() мм

мм

Найдём:

![]() мм

мм

![]() мм

мм

У резцов шириной более 15мм для лучшего их центрирования и закрепления на оправке внутри тела резца предусматривают выточки.

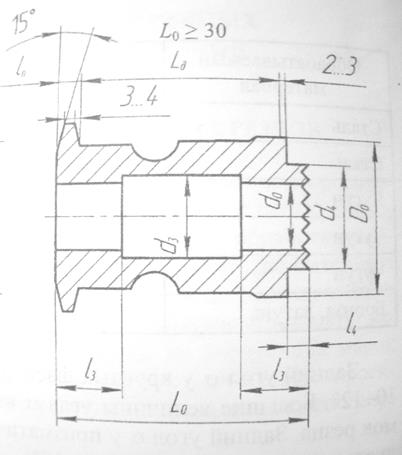

У круглых фасонных резцов с двусторонним креплением выточка для размещения головки оси вспомогательного инструмента отсутствует. Имеется только выточка для уменьшения посадочной поверхности (рис. 2.4).

Рисунок 2.4. Схема расположения выточек у круглого фасонного резца с двусторонним креплением

Размеры выточек определяются по следующим формулам:

![]() мм

мм

![]() мм

мм

Полученные размеры округляем до целого числа:

![]() мм

мм ![]() мм

мм

Для

обеспечения сохранности профиля необходимо также рассчитать расстояние ![]() от плоскости передней поверхности до оси

резца:

от плоскости передней поверхности до оси

резца:

![]() мм

мм

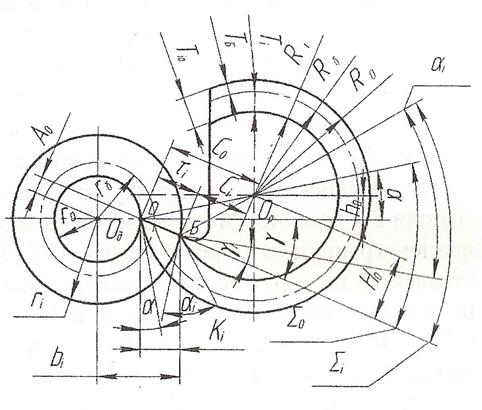

Целью коррекционного расчета является определение таких размеров и форм фасонного резца, которые при проектируемых углах его заточки и установки создавали бы на обрабатываемой детали профиль, заданный его чертежом.

Таблица 2.4. Геометрические параметры режущей части фасонного резца.

|

γ |

В |

К |

τ |

Σ0 |

Н0 |

Σ |

Т |

α |

αN |

αN |

|

|

1 |

18,658 |

14,963 |

1,963 |

2,089 |

30,000 |

13,750 |

32,329 |

1,788 |

13,671 |

- |

12,273 |

|

2 |

16,051 |

17,277 |

4,277 |

4,552 |

35,518 |

3,832 |

19,467 |

17,544 |

19,467 |

||

|

3 |

16,051 |

17,277 |

4,277 |

4,552 |

35,518 |

3,832 |

19,467 |

19,467 |

17,777 |

||

|

4 |

18,275 |

15,263 |

2,263 |

2,408 |

32,713 |

2,057 |

14,438 |

13,901 |

13,901 |

||

|

5 |

20,333 |

13,780 |

0,780 |

0,830 |

30,888 |

0,715 |

10,554 |

10,554 |

10,554 |

||

|

6 |

19,394 |

14,419 |

1,419 |

1,510 |

31,651 |

1,297 |

12,258 |

12,077 |

12,077 |

||

|

7 |

17,476 |

15,929 |

2,929 |

3,117 |

33,596 |

2,650 |

16,120 |

15,284 |

16,120 |

||

|

8 |

17,476 |

15,929 |

2,929 |

3,117 |

33,596 |

2,650 |

16,120 |

16,120 |

0,000 |

||

|

9 |

20,196 |

13,870 |

0,870 |

0,926 |

30,993 |

0,798 |

10,798 |

0,000 |

10,798 |

||

|

10 |

20,196 |

13,870 |

0,870 |

0,926 |

30,993 |

0,798 |

10,798 |

10,798 |

- |

Рисунок 2.5. Схема аналитического определения размеров профиля круглого фасонного резца.

Для проверки условий на всём режущем профиле фасонного резца следует рассчитать в лимитирующей точке величину угла заострения, определяющего прочность режущего клина резца и его способность отводить при резании тепло, а также

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.