Внутри эксцентрика смонтирован на опорах качения инструментальный шпиндель 2 с посадочными шейками, позволяющими устанавливать на них зуборезные головки диаметром 160, 200, 250, 315,400 и 500 мм. Ось инструментального шпинделя совпадает с осью 1 – 1 барабана 1. Рядом со шпинделем закреплен кронштейн 10 для установки высоты резцов зуборезных головок. Углы поворота эксцентрика 3 и 1 люльки отсчитывают по шкалам 8, 7 и указателям 6, 5 соответственно.

Структурный и кинематический анализ станка. Расчет настройки станка.

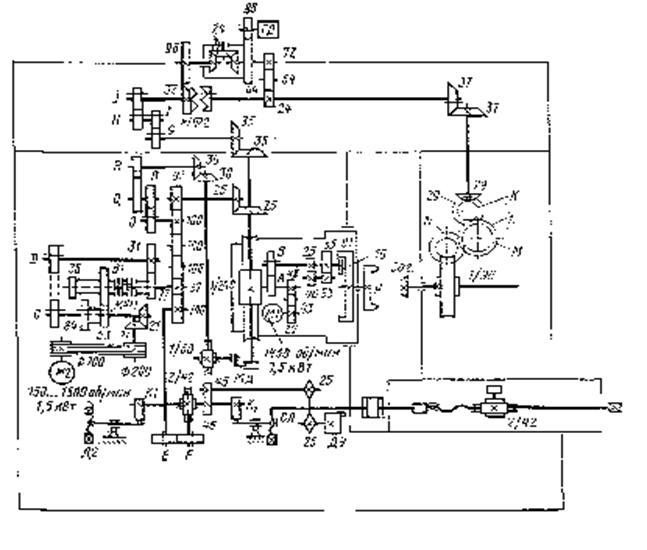

Направляющие узлов станка обеспечивают траектории элементарных движений, указанных на структурной схеме станка (рис. 3).

В1 – вращение резцовой головки;

В2 – вращение люльки с резцовой головкой;

В3 – вращение заготовки;

П4 – перемещение заготовки параллельно оси вращения люльки;

В5 – разворот бабки изделия;

В6 – разворот резцовой головки на люльке.

Из указанных элементарных движений образуются исполнительные:

- формообразующие движения резания Фv (В1) и подачи Фs (В2В3);

- движение деления D (В3);

- движение врезания Вр (П4);

- установочные движения Уст (В5), Уст (В6).

Рис. 3. Структурная схема станка 5С280П.

Цикл обработки может быть представлен следующим образом.

Предварительно движением В6 осуществляют разворот резцовой головки на люльке на угол эксцентрика. Движением В5 заготовка устанавливается в исходное положение. Копир радиального врезания, при работе станка методом обката, имеет форму диска с радиусом, равным наименьшему радиусу копира. В начале работы движением П4 происходит быстрый подвод стола до упора. Когда стол касается жесткого упора начинается резание (движение В1). Вращение люльки и нарезаемого колеса составляют обкатное движение (В2 В3), необходимое для обработки профиля зуба. По окончании обкатки нарезаемое колесо отводится от вращающейся зуборезной головки назад, люлька поворачивается в обратную сторону, а механизм деления (движение В3) поворачивает заготовку на обработку следующего зуба. По окончании обратного поворота люльки цикл повторяется. После обработки всех зубьев, при обратном ходе станок останавливается.

|

Рис 4. Кинематическая схема станка 5С280П.

1. Движение резания Фv (В1).

Внутренней связью являются шпиндель – подшипники. Внешняя связь начинается от электродвигателя (т.к. единицы измерения об/мин.) ЭМ1 – 1 – V1 – N1 – 2 – В1.

На кинематической схеме станка (рис. 4) внешняя связь представлена кинематической цепью: электродвигатель М1 – 25 – 43 – 43 – А – В – 25 – 46 – 33 – 55 – 19 –91 – вал зуборезной головки.

- настройка скорости:

Условие настройки расчетной кинематической цепи:

nд об/мин. ® nр об/мин.

Составим уравнение кинематического баланса:

nд ´P1 – 2 ´ iv = nр.

где:

Р1-2 – постоянное передаточное отношение от точки 1до точки 2;

IV1 – передаточное отношение органа настройки скорости (гитара главного движения).

Со станком поставляется десять сменных зубчатых колес с числами зубьев 21, 25, 29, 33, 48, 42, 47, 51, 55 и 59. В гитаре колеса А и В имеют постоянное межосевое расстояние. Их сумма зубьев равна Zå = ZA + ZB =80.

Для станка уравнение кинематического баланса принимает вид

- направление меняется реверсом электродвигателя:

Выбор направления вращения зуборезной головки зависит от угла начального конуса, направления линии зуба, вида обработки (чистовая или черновая), крепления заготовки.

Для угла начального конуса до 60 град., правого направления линии зуба, чистовой обработки и жесткого крепления заготовки направление вращения зуборезной головки выбираем правое.

2. Движение подачи Фs (В2 В3).

Движение подачи является сложным с незамкнутой траекторией.

Внутренней связью является путь: В3 – 4 – L3 – K3 – F – K2 – P1 – В2. Внешняя связь начинается от электродвигателя ЭМ2 далее 5 – V2 – 6 – L2 – P.

На кинематической схеме станка (рис. 4) внутренняя связь представлена кинематической цепью: шпиндель изделия – 96/1 – N – M – L – K – 29 – 29 –37 – 37 – J – H – I – G – 35 – 35 – 1/240 – люлька; внешняя связь: электродвигатель М2 –100/200 – 17 – 21 – C – D – 31 – 77 – 32 – 100 – 100 –100 – 100 – 100 – 100 – 92 – 25 – 25.

- настройка траектории движения:

Условие настройки расчетной кинематической цепи:

1 об.заг. ® Z/Zm.

Составим уравнение кинематического баланса:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.