1. Исходные данные

Модуль нормальный mн = 3 мм.

Число зубьев z = 30.

Ширина венца 18 мм.

Угол наклона зуба b = 14°25’.

Направление зуба – правое.

Диаметр фрезы Dфр = 63мм.

Угол подъема витка l = 3°5’.

Направление витков – правое.

Число заходов фрезы К = 1.

Вид фрезерования – попутное.

Станок предназначен для нарезания цилиндрических зубчатых колес с прямыми и косыми зубьями и для нарезания червячных колес как методом радиальной, так и методом тангенциальной подачи в условиях крупносерийного и серийного производства.

Станок работает по методу обкатки, т. е. механического воспроизводства зацепления червяка (червячной фрезы) с колесом (заготовкой).

|

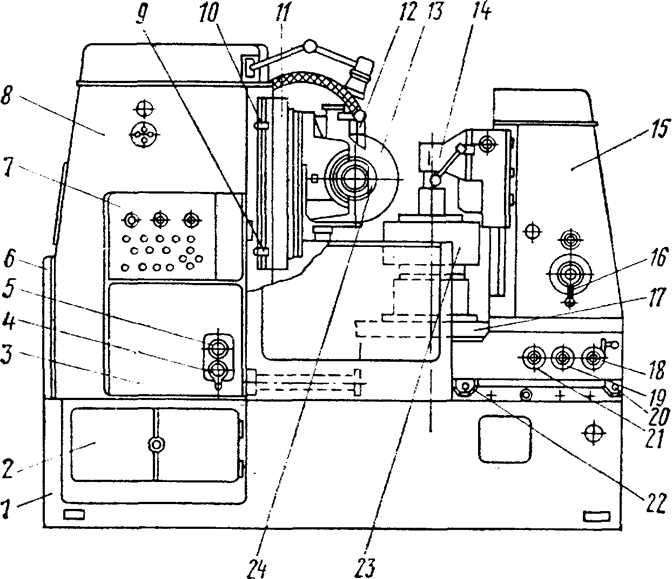

Станок 5М324А (рис. 1) состоит из станины 1, на которой жестко закреплена стойка 8 и перемещается стол 17, с контрподдержкой 15. По направляющим стойки в вертикальном направлении перемещается каретка 11 с суппортом 13, несущим инструмент.

В станине 1 размещены коробка 2 со сменными зубчатыми колесами гитары главного движения. Главный электродвигатель, приводящий во вращение стол с нарезаемым зубчатым колесом 23 и инструментальный шпиндель с червячной фрезой 24, находится с задней стороны станины. В станине размещен транспортер стружки, приводимый во вращение от отдельного электродвигателя. Резервуар для СОЖ находится в станине, откуда она насосом подается в зону обработки, а ее количество регулируется краном 12.

Стойка 8 служит для размещения коробки 3 с механизмами перемещения каретки 11, которую можно перемещать вручную за квадрат 5 или автоматически, поворачивая рукоятку 4 в положение включения автоматической подачи. Под крышкой 6 находятся сменные зубчатые колеса гитары деления и сменные зубчатые колеса гитары дифференциала. На передней стенке стойки укреплен пульт управления 7.

Каретка 11 снабжена передвигаемыми упорами 9 и 10, которые регулируют величину хода каретки. Упоры воздействуют на расположенные в стойке конечные выключатели, отключающие электродвигатель вертикального перемещения каретки.

В корпусе стола 17 находится шпиндель, на котором устанавливают нарезаемое зубчатое колесо 23. Сверху корпуса стола 17 жестко закреплена контрподдержка 15 с поворотным кронштейном !4, который служит для центрирования оправки с заготовкой. Кронштейн поднимается и опускается гидроцилиндром, управляемым вручную краном 16. Корпус стола 17 можно перемещать вручную, вращая винт с квадратом 19. Рукояткой 18 устанавливают в определенное положение упоры стола. Вращением вручную валика 21 осуществляют смазку механизмов, расположенных в столе. На корпусе стола размещены упоры 20 и 22, которые нажимают на конечные выключатели, дающие команду на ускоренный подвод стола.

По точности станок соответствует классу Н (нормальная точность) и обладает высокой степенью автоматизации.

3. Построение структурной схемы станка 5М324А

при нарезании косозубого цилиндрического колеса.

1. Анализируем форму обрабатываемой поверхности и методы образования производящих линий.

Направляющая представляет собой винтовую линию, и получена методом касания (который заключается в том, что форма производящей линии возникает в виде огибающей мест касания детали режущей точкой инструмента (или множества режущих точек), то есть в результате относительного движения инструмента и заготовки).

Образующая (эвольвента) получена методом обката, при котором форма образуемой производящей линии возникает в виде огибающей ряда последовательных положений, занимаемых режущей кромкой инструмента при обкатывании его без скольжения образуемой линии.

2. Выявляем элементарные движения и количество движений формообразования.

К элементарным движениям в рассматриваемом станке относятся:

В1 – вращение фрезы;

В2 – вращение заготовки;

П3 – вертикальное перемещение фрезерного суппорта;

В4 – поворот шпинделя с фрезой;

П5 – поперечное перемещение фрезерного суппорта.

Для получения требуемой поверхности нам необходимы два формообразующих движения:

![]() – движение

формообразования, движение скорости резания (так как обладает большей

скоростью), предназначено для получения образующей линии (эвольвенты) методом

обката. Движение сложное, замкнутое, состоит из двух простых вращательных,

значит, во внутренней связи необходимо настроить траекторию движения, а во

внешней связи – скорость

– движение

формообразования, движение скорости резания (так как обладает большей

скоростью), предназначено для получения образующей линии (эвольвенты) методом

обката. Движение сложное, замкнутое, состоит из двух простых вращательных,

значит, во внутренней связи необходимо настроить траекторию движения, а во

внешней связи – скорость

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.