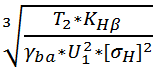

Межосевое расстояние рассчитываем по формуле [1,с.21]:

aw= Ka*( U1+1)* ,

,

где Ka – коэффициент межосевого расстояния,

![]() - коэффициент неравномерности

распределения нагрузки по длине контактной линии, полученной в результате

погрешностей в зацеплении и деформации зубьев,

- коэффициент неравномерности

распределения нагрузки по длине контактной линии, полученной в результате

погрешностей в зацеплении и деформации зубьев,

![]() - коэффициент ширины колеса по

межосевому расстоянию,

- коэффициент ширины колеса по

межосевому расстоянию,

![]() – крутящий момент на тихоходном

валу, Н*мм.

– крутящий момент на тихоходном

валу, Н*мм.

Ka=49,5 – для прямозубых колёс [1,с.20]

![]() =1+(2*

=1+(2*![]() /S)

/S)![]() 2,0

[1, с.20],

2,0

[1, с.20],

где ![]() - коэффициент ширины колеса по

делительному диаметру,

- коэффициент ширины колеса по

делительному диаметру,

S – индекс схемы проектируемого редуктора.

![]() =0,5*

=0,5*![]() *(U1+1).

*(U1+1).

Согласно рекомендации [1,с.15] принимаем

![]() =0,4, тогда

=0,4, тогда

![]() =0,5*0,4*(3,3+1)=0,86.

=0,5*0,4*(3,3+1)=0,86.

По рекомендации [1,с.21, таблица 2.3] значение S принимаем равным 8 (колёса на валах расположены симметрично), тогда:

![]() =1+2*0,86/8=1,2,

=1+2*0,86/8=1,2,

T2=241Н*м (см. п.р.1.11).

Найденные значения коэффициентов подставляем в формулу

aw= 49,5*( 3,3+1)* =106,4 мм.

=106,4 мм.

Полученное значение округляем в большую сторону по рекомендации [1,с.481, таблица 19.1], т.е. принимаем aw=110мм.

2.4 Расчёт предварительных основных размеров колеса

![]() =2* aw*

U1/(

U1+1)

[1,с.21],

=2* aw*

U1/(

U1+1)

[1,с.21],

где ![]() - делительный диаметр, мм

- делительный диаметр, мм

![]() =2*110*3,3/(3,3+1)=168,8 мм.

=2*110*3,3/(3,3+1)=168,8 мм.

Ширина колеса определяется по формуле [1,с.22]

![]() =

=![]() * aw,

* aw,

![]() =0,4*110=44мм.

=0,4*110=44мм.

Принимаем по [1,с.481, таблица 19.1] ![]() =45 мм.

=45 мм.

Ширина шестерни определяется по формуле [1,с.24]:

![]() /

/![]() =

=![]() =1,08,

=1,08,

![]() =1,08*

=1,08*![]() =1,08*45=48,6 мм.

=1,08*45=48,6 мм.

Принимаем по [1,с.481, таблица 19.1] ![]() =50 мм.

=50 мм.

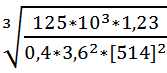

2.5 Расчёт и выбор по СТ СЭВ модуля передачи

[1,с.22],

[1,с.22],

где ![]() - коэффициент модуля, для

прямозубых колёс – 6,8.

- коэффициент модуля, для

прямозубых колёс – 6,8.

![]() =2*6,8*125*103/(168,8*45*256)=0,87

мм.

=2*6,8*125*103/(168,8*45*256)=0,87

мм.

Принимаем по рекомендации ![]() модуль передачи

модуль передачи ![]() =1

мм.

=1

мм.

2.6 Определение суммарного числа зубьев

Суммарное число зубьев для прямозубой передачи по [1,с.22]:

![]() =

=![]() ,

,

![]() =2*110/1=220.

=2*110/1=220.

Если полученное значение не является целым числом, то округляем его в меньшую сторону до целого числа.

Принимаем ![]() =220.

=220.

2.7 Определение числа зубьев шестерни и колеса

Число зубьев шестерни рассчитываем по [1,с.22]:

![]() =

= ,

,

![]() =220/(3,3+1)=51,2, принимаем

=220/(3,3+1)=51,2, принимаем ![]() =51.

=51.

Число зубьев колеса по [1,с.23]:

![]() =

=![]() -

-![]() ,

,

![]() =220-51=169.

=220-51=169.

2.8 Определение фактического передаточного числа

![]() =

=![]() /

/![]() [1,с.23],

[1,с.23],

![]() =169/51=3,31.

=169/51=3,31.

Отклонение от передаточного отношения

![]() =

= *100%

*100%![]() [1,с.23]

[1,с.23]

![]() =

= *100%=0,003%.

*100%=0,003%.

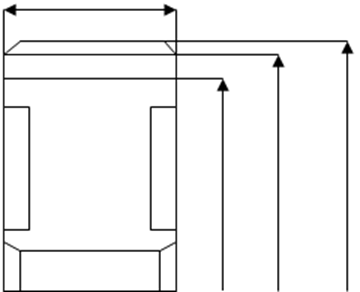

2.9 Определение геометрических размеров колеса

![]()

|

|||

![]()

Ǿ Ǿ

Ǿ Ǿ

|

|||

Рисунок 1 – Основные размеры зубчатого колеса

Делительный диаметр шестерни по [1,с.23]:

![]() =

=![]() *m

*m

![]() =51*1=51 мм.

=51*1=51 мм.

Делительный диаметр колеса по [1,с.23]:

![]() =2*

=2*![]() -

-![]() ,

,

![]() =2*110-51=169мм.

=2*110-51=169мм.

Диаметры окружностей вершин и впадин зубьев колеса и шестерни по [1,с.23]:

![]() =

=![]() +2m,

+2m,

![]() =51+2*1=53 мм,

=51+2*1=53 мм,

![]() =

=![]() -2,5*m,

-2,5*m,

![]() =51-2,5*1=48,5 мм,

=51-2,5*1=48,5 мм,

![]() =

=![]() +2m,

+2m,

![]() =169 +2*1=171мм,

=169 +2*1=171мм,

![]() =

=![]() -2,5*m,

-2,5*m,

![]() =169-2,5*1=166,5 мм.

=169-2,5*1=166,5 мм.

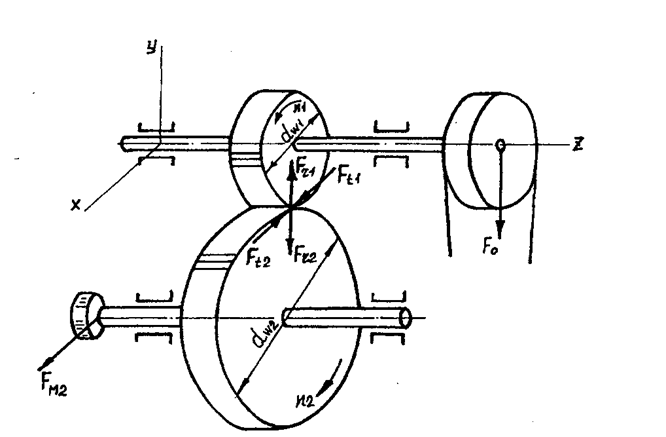

2.10 Определение усилий в зацеплении

Окружная сила по [1,с.24]:

![]() =2*

=2*![]() /

/![]() ,

,

![]() =2*

=2*![]() *103/

*103/![]() =1479,3

Н.

=1479,3

Н.

Радиальная сила по [1,с.24]:

![]() =

=![]() *tg

*tg![]() .

.

В соответствии с рекомендацией [1,с.24] для стандартного угла

![]() =200,

=200,

tg![]() =0,364.

=0,364.

![]() =

=![]() *0,364=538,5

Н.

*0,364=538,5

Н.

![]() =0 (передача прямозубая).

=0 (передача прямозубая).

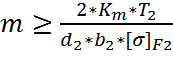

2.11 Проверка зубьев колёс по напряжениям изгиба

Действительное напряжение изгиба в зубьях колёса по [1,с.15]:

![]() =

=![]() *

*![]() *

*![]() *

*![]() *

*![]() *

*![]() /(

/(![]() *m),

*m),

где ![]() - коэффициент, учитывающий

распределение нагрузки между зубьями,

- коэффициент, учитывающий

распределение нагрузки между зубьями,

![]() - коэффициент, учитывающий угол

наклона зуба,

- коэффициент, учитывающий угол

наклона зуба,

![]() - коэффициент, учитывающий

распределение нагрузки по длине зуба,

- коэффициент, учитывающий

распределение нагрузки по длине зуба,

![]() - коэффициент, учитывающий

окружную скорость колёс,

- коэффициент, учитывающий

окружную скорость колёс,

![]() - коэффициент, учитывающий форму

зуба.

- коэффициент, учитывающий форму

зуба.

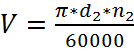

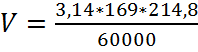

Определяем окружную скорость по [1,с.25]:

![]() =169 мм (см. п.р.2.9),

=169 мм (см. п.р.2.9),

![]() =214,8 об/мин (см. п.р.1.10),

=214,8 об/мин (см. п.р.1.10),

=1,9 м/с,

=1,9 м/с,

![]() =1479,3 (см. п.р.2.10),

=1479,3 (см. п.р.2.10),

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.