|

Как уже отмечалось, циркониевые сплавы применяются в основном для изготовления элементов активной зоны реактора, в которых в полной мере используются их специфические свойства: нейтронная «прозрачность», жаропрочность, коррозионная и радиационная стойкость и т. п. Для изготовления других частей реактора пpимeняют более дешевый материал — нержавеющую сталь. Сочетание этих материалов определяется требованиями, предъявлямыми к конструкции, а также экономическими соображениями в отношении материалов и технологии. Различие физических, механических и технологических свойств циркониевых сплавов и сталей вызывает проблему их соединения.

|

Однако все эти соединения неприменимы для труб технологического канала реактора РБМК, так как все они предназначаются для работы при других параметрах, и онине могут обеспечить необходимую плотность и прочность.

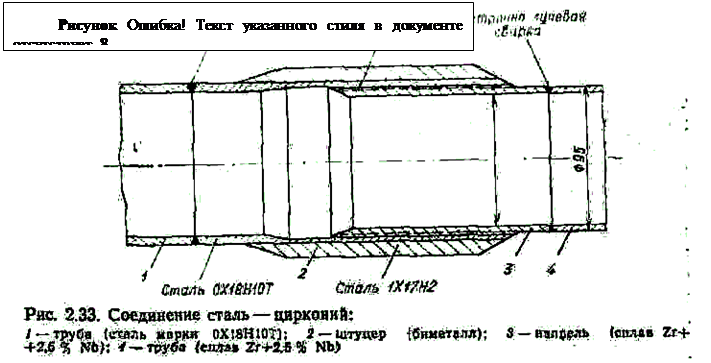

Средняя циркониевая часть канала РБМК, находящаяся в активной зоне реактора, соединяется с концевыми сборками из нержавеющей стали при помощи специальных переходников сталь— цирконий. Переходники сталь—цирконий получены методом диффузионной сварки.

Сварка осуществляется в вакуумной камере в результате сильного прижатия друг к другу нагретых до высокой температурь деталей из циркониевого сплава и нержавеющей стали. После механической обработки получается переходник, один конец которого—циркониевый сплав, другой—нержавеющая сталь. Для уменьшения напряжений, возникающих в соединении с большой разницей в коэффициентах линейных расширений циркониевого сплава (а=5,6∙10-6 1/°С) и стали ОХ18Н10Т (а=17,2. 10-6 1/°С), применяется бандаж из биметаллических горячепрессованных труб (сталь марки OX 18H1 ОТ + сталь марки 1Х17Н2) (а=11∙10-6 1/°С).

Соединение переходника с циркониевой трубой наружным диаметром 88 и толщиной стенки 4 мм осуществляется электронно-лучевой сваркой. К сварным швам предъявляются те же требования по прочности и коррозионным свойствам, что и к основной трубе. Разработанные режимы электронно-лучевой сварки, способы и режимы механической и термической обработки сварных швов и околошовных зон позволили получить надежные вакуумно-плотные сварные соединения сталь—цирконий.

С момента пуска первого блока канального реактора большой мощности на Ленинградской АЭС прошло около 10 лет. Поэтому пока еще трудно наметить тенденции развития реакторов данного типа и правильнее говорить о возможных направлениях усовершенствования канальных реакторов большой мощности Основные характеристики существующих и планируемых к строительству канальных уран-графитовых реакторов большой мощности представлены в табл. 12.1. Из-за отсутствия опыта строительства и эксплуатации реакторов РБМК основные физические и теплотехнические параметры первого реактора (РБМК-1000) были выбраны с большим запасом. На первой стадии развития основное внимание уделялось обеспечению надежной и безопасной эксплуатации АЭС.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.