|

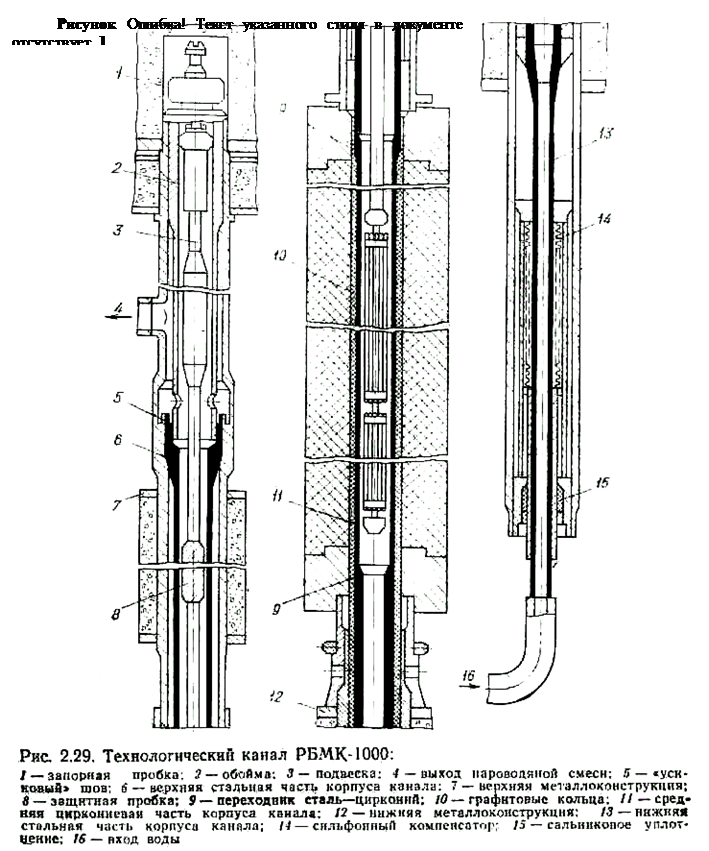

Технологические каналы РБМК представляют собой сварную трубную конструкцию, предназначенную для установки тепловыделяющей сборки и организации потока теплоносителя (рис. 1.4 2.29). При движении внутри канала снизу вверх теплоноситель (вода) омывает тепловыделяющую сборку и за счет тепловыделений в последней вскипает. Пароводяная смесь отводится из верхнего тракта технологического канала в барабан-сепаратор.

Технологический канал состоит из двух частей: корпуса канала с графитовыми кольцами и втулками, а также верхнего тракта канала с запорной пробкой и отводом пароводяной смеси и нижней концевой части.

Корпус канала сварной конструкции, средняя часть изготовляется из трубы наружным диаметром 88 и толщиной стенки 4 мм, материал — циркониевый сплав Zr+2,5% Nb, а привариваемые к ней верхняя и нижняя концевые сборки — из коррозионно-стойких труб (сталь 08Х18Н10Т) различных диаметров. Средняя часть корпуса канала соединяется с концевыми частями при помощи специально разработанных переходников сталь —цирконий.

Технологический канал в реакторе расположен в трубках-трактах, вваренных в верхнюю и нижнюю металлоконструкции. Неподвижное закрепление канала осуществляется верхней его частью с помощью упорного буртика и сварки «усикового» шва. Нижняя часть канала соединяется с трактом через узел сильфонного компенсатора, что позволяет компенсировать различие в температурных расширениях технологического канала и металлоконструкции реактора и создать надежную герметизацию газовой полости.

Кроме того, ниже сильфонного компенсатора расположено сальниковое уплотнение на случай выхода из строя сильфона. Срок службы корпуса технологического канала рассчитан на 30 лет, при необходимости он заменяется на остановленном реакторе при помощи специального агрегата, который в глубине верхнего тракта дистанционно срезает «усиковый» шов между трактом и каналом, после смены канала также дистанционно производит сварку этого шва. Нижний шов между сильфоном и каналом срезается и заваривается специальным сварочным аппаратом.

|

|||

|

|||

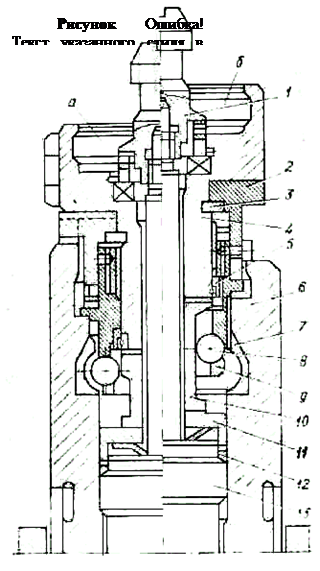

Основными рабочими органами в пробке являются винт и обойма, выполненные из наиболее твердой стали. РЗМ при установке канала воздействует специальным ключом на винт, который обеспечивает закрепление и герметизацию пробки в корпусе тракта. При установке ТВС в канал подвеска, собранная в единый узел с пробкой, опускается в корпус тракта. Винт при этом вывернут до отказа вверх, шарики закатываются в проточку распорной втулки и не выходят за пределы наружного диаметра обоймы. При уплотнении винт по резьбе в гайке заворачивается ключом РЗМ и в процессе перемещения частично выталкиват шарики из гнезд обоймы увеличенным диаметром распорной втулки в кольцевую канавку корпуса. При дальнейшем вращении винта шарики, упираясь, препятствуют продольному перемещению обоймы вверх и создают возможность обжатия прокладки нажимной втулкой.

|

ТВС с твэлами устанавливается внутри канала на подвеске, которая удерживает ее в активной зоне реактора и при помощи разгрузочно-загрузочной машины обеспечивает замену отработавшей сборки без остановки реактора. Между сборкой и запорной пробкой установлена стальная сплошная пробка, являющаяся биологической защитой К ТВС предъявляются повышенные требования по надежности, кроме того, длина ТВС около 10000 мм при относительно небольшом диаметре 79 мм вызывает дополнительные трудности при перегрузке, так как должна быть обеспечена машинная перегрузка ТВС как на остановленном, так и на работающем реакторе.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.