2.2. Передняя бабка крепится на станине слева неподвижно. Корпус передней бабки представляет собой жесткую чугунную отливку сложной конфигурации с ребрами жесткости, перегородками, отверстирями.

В передней бабке расположены: механизм главного движения фрикционная реверсивная муфта, тормозное устройство, звено увеличения шага и шпиндель. Поэтому переднюю бабку называют коробкой скоростей. Все валы коробки скоростей монтируются на радикальных подшипниках.

2.3. Задняя бабка служит для поддержания длинных (l/d>5)деталей при обработке их в центрах станка, а также закрепления сверл, разверток и других инструментов, применяющихся при обработке отверстий и нарезание резьбы. (рис.1)

При обточке конусов задняя бабка может смещаться с линии центров в поперечном направлении. Задняя бабка станка установлена на аэростатической опоре (воздушной подушке), что значительно снизило удельное давление при перемещении и износ направляющих станины. Для перемещения задней бабки при включенном аэростатическом устройстве требуется небольшое усилие.

2.4. Коробка подач предназначена для сообщения суппорту требуемой величины подачи на один оборот шпинделя.

Фартук суппорта служит для преобразования вращательного движения ходового винта (или ходового вала) в поступательное (прямое или обратное) движение суппорта. Фартук оснащен механизмом отключения подачи, который позволяет вести обработку по упорам при продольном и поперечном точении.

2.5. Суппорт предназначен для перемещения резцедержателя в продольном, поперечном направлениях и под углом к оси заготовки.

Новое конструктивное использование механизма индексикации четырехпозиционного резцедержателя обеспечивает высокую точность фиксации и виброустойчивость.

2.6. Основные узлы и органы управления станка

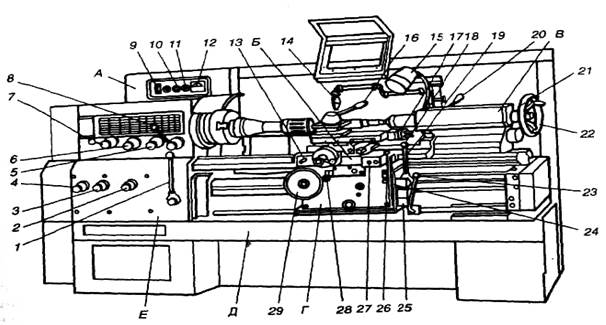

Рис. 1.1. Токарно-винторезный станок и органы его управления:

А – передняя (шпиндельная) бабка, Б – суппорт, В – задняя бабка, Г - фартук, Д – станина, Е – коробка подач; 1 – рукоятка управления фрикционной муфтой главного привода, 2 – вариатор подачи, шага резьбы и механизма отключения подачи, 3 - вариатор подачи и типа нарезаемой резьбы, 4 – вариатор подачи и шага резьбы, 5 – переключатель на левую, правую и другие резьбы, 6 – рукоятка установки нормального и увеличенного шага резьбы и положение при делении на заходы резьбы, 7, 8 – рукоятки установки частоты вращения шпинделя, 9 – вводный автоматический выключатель, 10 – лампа сигнальная, 11 – включение насоса СОЖ, 12 – указатель нагрузки станка, 13 – ручное перемещение поперечных салазок суппорта, 14 – регулируемое сопло СОЖ, 15 - освещение местное, 16 – рукоятка поворота и зажима резцедержателя, 17 - рукоятка перемещения верхних салазок суппорта, 18 – рукоятка включения двигателя ускоренного хода, 19 – рукоятка управления перемещения каретки и салазок суппорта, 20 – зажим пиноли задней бабки, 21 – рукоятка закрепления задней бабки на станине, 22 – маховичок перемещения пиноли задней бабки, 23 - рукоятка включения и отключения муфты главного привода, 24 – рукоятка включения и отключения муфты главного привода, 25 – включение подачи, 26 – винт закрепления каретки на станине, 27 – кнопочная станция двигателя главного привода, 28 – рукоятка включения и выключения реечной шестерни, 29 - маховичок ручного перемещения каретки.

Основными его узлами являются: станина; передняя шпинде

Технологические возможности токарной обработки

Станок модели 16К16КП относится к первой группе (1) – “токарные” к типу (6) “токарно-винторезные”, имеет модернизацию (К) с технической характеристикой (16), означающей “наибольший диаметр обрабатываемой заготовки над поперечными салазками суппорта – 160 мм”.

На станке выполняют операции: токарные по снятию с заготовки припуска Z на поверхности вращения наружной d, внутренней D, и торцевых Т путем удаления с них стружки в виде частиц, скалываемых клинообразными резцами определенной геометрии и марки материала режущей части назначаемых для конкретных режимов резания и обработки материала.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.