,

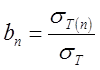

,  - масштабные коэффициенты изменения

первоначальных значений деформации εт и напряжения σт

предела пропорциональности;

- масштабные коэффициенты изменения

первоначальных значений деформации εт и напряжения σт

предела пропорциональности;

![]() -

параметр преобразования нелинейного участка.

-

параметр преобразования нелинейного участка.

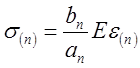

Расчет деформаций и напряжения по кривым циклического деформирования в каждом полуцикле n производится в «соответственной» системе координат σn, εn , начало координат совпадает с точкой изменения направления нагружения.

В случае линейной аппроксимации кривых циклического деформирования модель (8) принимает вид:

при

при ![]() ;

;

![]() при

при ![]() . (9)

. (9)

Где Ек –

касательный модуль нелинейного участка первоначальной кривой деформирования;

масштабные коэффициенты an, bn и cn

являются функциями числа полуциклов и определяются экспериментально по кривым

циклического упругопластического деформирования данного материала при мягком

нагружении.

Где Ек –

касательный модуль нелинейного участка первоначальной кривой деформирования;

масштабные коэффициенты an, bn и cn

являются функциями числа полуциклов и определяются экспериментально по кривым

циклического упругопластического деформирования данного материала при мягком

нагружении.

Приведенные модели позволяют аналитически описывать кривые циклического деформирования преобразованием первоначальной кривой деформирования.

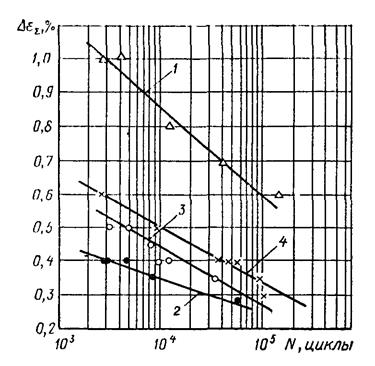

Рис. 3. Кривые циклического деформирования в «собственной» системе координат.

Экспериментальное построение кривых циклического деформирования.

Важная часть оценки прочности конструкции при малоцикловом нагружении является определение текущих напряжений и деформаций при циклическом упругопластическом деформировании. Кривые циклического деформирования σn – εn получают при испытаниях стандартных образцов из материала детали на машинах с позиционным приводом либо с системой обратной связи.

В испытательных системах с

обратной связью обычно используют мини-ЭВМ для управления процессом нагружения,

сбора и обработки данных с датчиков нагрузки и деформации, что позволяет

определить основные характеристики кривых циклического деформирования в

реальном масштабе времени. Для реализации в расчетной практике модели (9)

необходимо экспериментально получить зависимости ![]() ,

, ![]() и

и ![]() для

данного материала.

для

данного материала.

4. Сопротивление жаропрочных сплавов малоцикловой усталости при различной ориентации кристаллографических плоскостей.

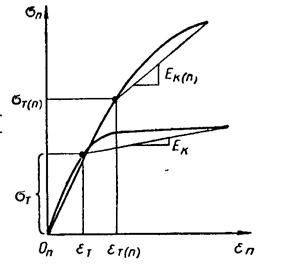

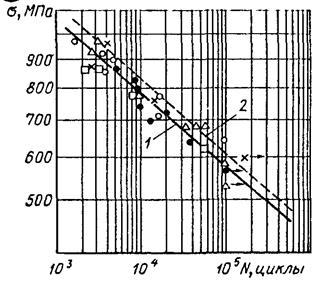

Влияние этого фактора в расчетах долговечности на современном этапе представлений о природе малоцикловой усталости оценивается экспериментально. При «мягком» нагружении и Т=950° результаты испытаний на малоцикловую усталость монокристаллического никелевого сплава с ориентацией [011],[111],[112] практически совпадают. Сопротивление малоцикловой усталости сплава с ориентацией [001] по мере увеличения числа циклов снижается более интенсивно, чем при других ориентациях, и при N=104 становится ниже (по напряжениям) на 15%.

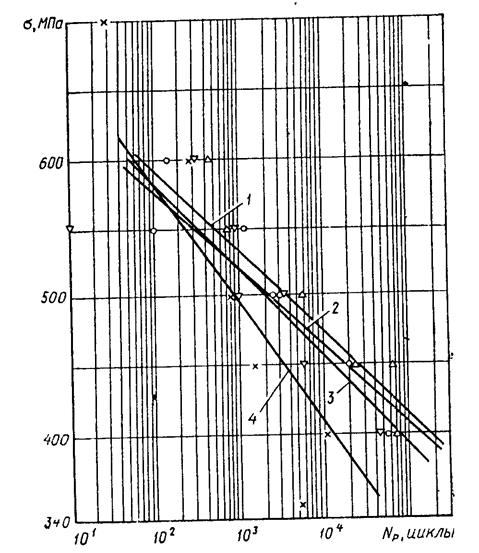

При нагружении по «жесткому» режиму другого никелевого сплава влияние ориентации плоскостей проявляется в большей степени. Как показано на рис. 5, наибольшую долговечность имеет материал с ориентацией [001], наименьшую – с ориентацией [111]. По – видимому, причина заключается в существенном различии величин модуля упругости в различных направлениях кристалла. Если результаты, приведенные на рис.5, представить в условных упругих напряжениях

![]() (10)

(10)

Рис. 4. Влияние ориентации кристаллов на малоцикловую усталость образцов монокристаллического сплава при Т=950 °С.

Рис.5. Влияние ориентации кристаллов на малоцикловую усталость модельного сплава «моно» при Т=982°С.

или в напряжениях σуст, относящихся к значениям N=0.5Nр, то в этих координатах роль кристаллографической ориентации, так же как и при «мягком» режиме нагружения, окажется несущественной (рис.6). Это позволяет считать сопротивление малоцикловой усталости при «мягком» нагружении, не зависящим от ориентации кристалла, что существенно сокращает объем требуемых экспериментальных исследований ориентационной зависимости характеристик малоцикловой усталости сплавов.

Рис.6. Влияние ориентации кристаллов на малоцикловую усталость модельного сплава при Т=982°С.

5. Малоцикловая усталость при сложном напряженном состоянии.

Предельное состояние материала при малоцикловом нагружении в первую очередь достигается в зонах изменения формы деталей, где в силу различных конструктивных и эксплуатационных факторов одновременно действуют не менее двух главных напряжений. Поскольку в поверхностных объемах детали имеет место напряженное состояние, близкое к плоскому, то для характеристики закономерностей разрушения могут быть использованы данные, полученные в условиях реализации только одного из главных напряжений.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.