Надо сказать, что принципиальных различий между тремя видами стружки нет, один вид переходит в другой и все они могут быть получены при резании одного и того же металла путем изменения параметров режущего инструмента и условий резания.

Основным признаком сливной стружки является ее сплошность, она сходит непрерывной лентой, завиваясь в спираль. Поверхность стружки, прилегающая к передней поверхности резца, гладкая. Сливная стружка имеет значительную длину, запутывается около резца и детали, а поэтому очень опасна. Наиболее характерна для мягких металлов и сплавов, однако может быть получена и при обработке твердых сплавов при высоких скоростях.

Стружка надлома состоит из отдельных кусочков различных размеров и формы. Образуется при обработке хрупких малопластичных материалов, например, чугуна.

При применяемых в производстве инструментах и режимах резания основными типами стружки при резании пластичных материалов являются сливная стружка и суставчатая. Основным типом стружки при резании хрупких материалов является элементная.

Поверхности на обрабатываемых заготовках. Заготовки, предназначенные для изготовления деталей машин, имеют исходные поверхности. В процессе обработки резанием с заготовки, слой за слоем, срезается припуск на обработку, в большинстве случаев прилегающий к имеющимся на заготовке поверхностям. За первый проход режущего инструмента вместе с поверхностным слоем с заготовки срезается и ее исходная поверхность. При этом на заготовке образуется новая поверхность. За второй проход того же иди другого режущего инструмента с заготовки срезается второй слой металла и вместе с ним поверхность, образованная во время первою прохода инструмента. После второго прохода на заготовке опять образуется новая поверхность.

В сплошном металле заготовок с помощью сверл могут быть изготовлены отверстия. При сверлении срезается ограниченная площадь исходной поверхности заготовки, равная площади поперечного сечения просверливаемого отверстия. По мере углубления сверла в металл в заготовке образуется новая цилиндрическая поверхность.

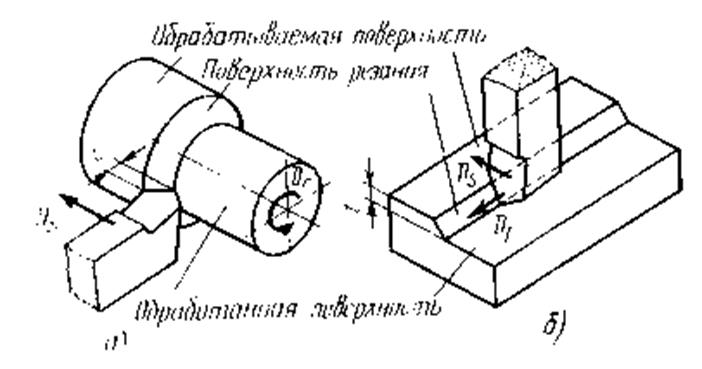

Поверхности на заготовках, срезаемые за каждый очередной проход инструмента, принято называть обрабатываемыми поверхностями. Поверхности на заготовках, вновь образуемые во время очередного прохода инструмента, называют обработанными поверхностям. Промежуточную поверхность, расположенную между обрабатываемой и обработанной поверхностями, образованную режущей кромкой лезвия непосредственно в процессе резания, принято называть поверхностью резания (рис 44).

|

Рис. 44. Поверхности на обрабатываемых заготовках при точении (а) и строгании (б)

Глубина резания. Чтобы срезать слой металла, оставленный на заготовке как припуск на обработку, лезвия инструмента должны проникнуть в металл на глубину, равную этому припуску. В этом случае весь припуск срезается за один проход инструмента. Если припуск велик, то его срезают за два прохода или более. Величину проникновения лезвий инструмента в металл заготовки во время каждого прохода принято называть глубиной резания. Глубина резания обозначается буквой t и выражается в миллиметрах.

В большинстве случаев обработки материалов резанием глубина резания определяется как расстояние между обрабатываемой и обработанной поверхностями, измеряемое в направлении, перпендикулярном обработанной поверхности. При сплошном сверлении отверстий глубина резания равна радиусу сверла D/2. При торцовом фрезеровании глубина фрезерования равна ширине обрабатываемой заготовки, если она меньше диаметра фрезы. При точении, расточке, рассверливании, развертывании отверстий глубина резания выражается уравнением t =( D—d)/2, где D и d при наружной обточке — соответственно диаметр обрабатываемой и обработанной поверхностей, а при внутренней обработке, наоборот, D — диаметр обработанной поверхности и d — диаметр обрабатываемой поверхности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.