4.1.1 Физическая сущность процесса резания металлов

Деформации и разрушение, имеющие место при резании металлов, протекают в соответствии с общими положениями пластической деформации и подчиняются общим закономерностям.

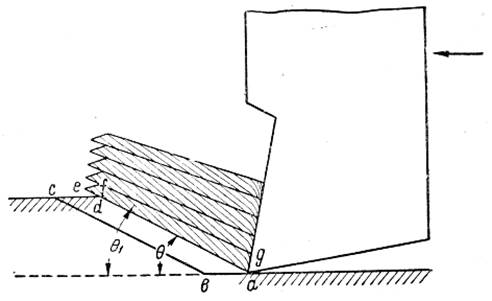

В срезаемом слое металла, который находится перед режущим инструментом, возникают под действием передней поверхности инструмента упругая и пластическая деформации. Наибольшей деформации подвергается та часть срезаемого слоя, которая непосредственно прилегает к передней поверхности инструмента и находится перед его лезвием (рис. 42).

Когда в этой части напряжение на границе между срезаемым слоем и основным металлом ab достигает предела прочности, происходит отделение элемента срезаемого слоя abcd остающейся части металла, и граничная поверхность его ab смещается по передней поверхности инструмента (поверхность лезвия, которая контактирует в процессе резания со срезаемым слоем и стружкой), занимая новое положение ag. Одновременно происходят перемещения по плоскостям скольжения внутри элемента. Расстояние между ними меняется в широких пределах в зависимости от свойств обрабатываемого металла, параметров инструмента и условий резания, главным образом скорости резания.

Таким образом, обработка резанием – это метод формообразования деталей, основанный на отделении части материала (припуска) путем его специально организованного разрушения.

Плоскости скольжения образуют с направлением резания угол Q1 что предопределяется направлением наибольших касательных напряжений, и поэтому угол Q1 в какой-то степени приближается к теоретическому значению этого угла – 45°, хотя и зависит от свойств обрабатываемого металла, переднего угла инструмента, толщины срезаемого слоя и скорости резания.

|

Скольжение внутри элемента срезаемого слоя увеличивает его длину с bс до ае, что вызывает между соседними элементами стружки полное или частичное разрушение по поверхности ad, носящей название плоскости скалывания, элемент срезаемого слоя abcd, имевший до деформации форму параллелограмма превращается в результате деформации и сдвига в трапециевидный элемент стружки аеfg. Положение плоскости скалывания составляет с направлением резания угол Q, имеющий более или менее постоянную величину, незначительно изменяющуюся в зависимости от свойств обрабатываемого металла, условий внешнего и внутреннего трения, переднего угла инструмента толщины срезаемого слоя и скорости резания.

Таким образом, процесс резания – это процесс последовательного (сдвига) скалывания элементов срезаемого слоя и превращения их в элементы стружки. Толщина этих элементов колеблется в пределах сотых-десятых долей миллиметра (см. рис. 43).

Стружка Так как каждый элемент стружки представляет собой элемент срезаемого слоя после его деформации и отделения от остающейся части металла, то и вся стружка является ни чем иным, как продеформированным срезаемым слоем, отделенным от основного металла.

Вызываемое перемещениями по плоскостям скольжения внутри элемента его удлинение влечет за собой разрушение между соседними элементами по плоскости скалывания ad. Если в результате этого разрушения каждый элемент полностью отделяется от следующего, то такая стружка называется элементной. Если начавшееся разрушение не приводит к полному разделению соседних элементов и они остаются связанными между собой, то получается стружка скалывания. Она имеет гладкую поверхность на стороне, обращенной к режущему инструменту, а на противоположной стороне – зазубрины, как результат неполного разрушения между элементами, и шероховатые следы скольжения

|

Если происходящее в плоскости скалывания разрушение между элементами незаметно и видна только шероховатость, вызванная смещениями по плоскостям скольжения внутри элемента, то такая стружка называется сливной.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.