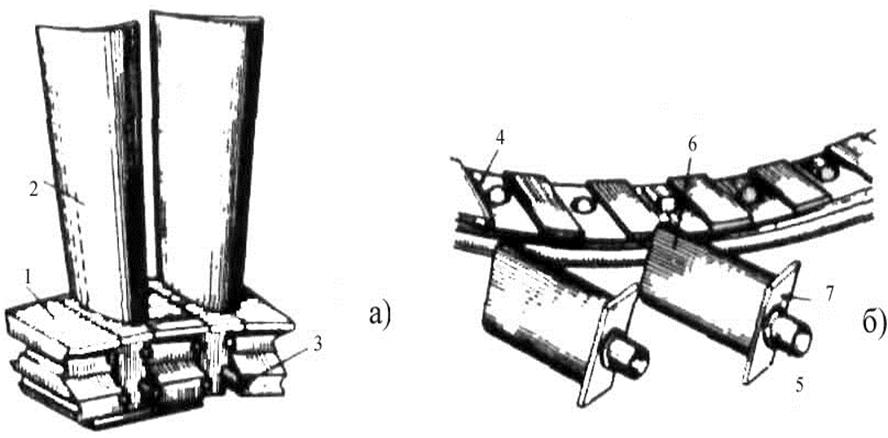

Рис. 4.26. Рабочие лопатки (а) и направляющие лопатки (б) осевого компрессора: 1 – проставка; 2 – рабочая лопатка; 3 – штифт; 4 – опорное кольцо; 5 – цапфа; 6 – профильная часть направляющей лопатки; 7 – полка

Последняя ступень выполняется с выходными направляющими лопатками, которые раскручивает поток и уменьшают потери энергии на выходе.

Осевые компрессоры стационарных установок имеют окружные скорости u = 200 – 300 м/с, транспортных установок – до 400 м/с и выше. Обычно число ступеней осевого компрессора менее 10. но может быть и больше.

Поскольку давление газа возрастает от ступени к ступени, высота лопастей уменьшается.

Примеры осевых компрессоров: компрессор низкого давления газотурбинной установки ГТУ-50-800. Производительность 200 кг/с воздуха пятиступенчатый. у которого степень реактивности Ω = 0,5; степень повышения давления 2,56. Корпус сварно-литой, имеет постоянный диаметр. Ротор барабанного типа.

Осевой компрессор газовой холодильной машины ТХМ-1-25 имеет ступенчатый барабан, на котором семь дисков с рабочими лопатками, образующие рабочие решетки ступеней. Хвостовики рабочих лопаток выполнены по типу «ласточкина хвоста». Корпус имеет горизонтальный разъем; вращение в подшипниках качения.

В струйных компрессорах происходит смешение и обмен энергией двух потоков высокого и низкого давлений с образованием смешанного потока с промежуточным давлением.

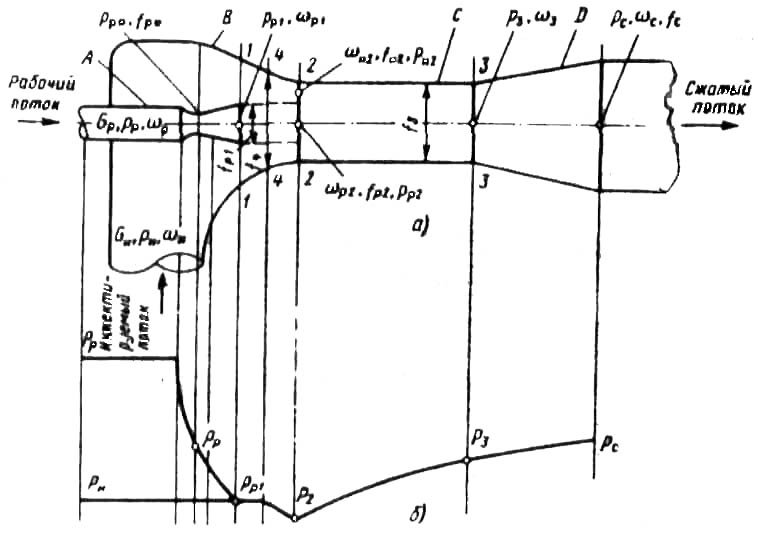

На рис. 4.27 представлена схема струйного компрессора с цилиндрической камерой смешения, получившего наибольшее распространение.

Рис. 4.27. Схема струйного компрессора: а – схема струйного

аппарата;

б – изменение давления вдоль струйного аппарата; А – рабочее сопло; В –

приемная камера; С – камера смешения; D – диффузор

Основными элементами компрессора являются рабочее сопло, имеющее форму сопла Лаваля, приемная камера, камера смешения, диффузор. Среда, поступающая через сопло под высоким давлением, называется рабочей. Рабочий поток выходит из сопла в приемную камеру с большой скоростью. Благодаря трению и импульсному обмену на поверхности струи в приемной камере происходят захватывание и перемешивание инжектируемого потока среды. В камере смешения происходит дальнейший обмен импульсами между рабочим и инжектируемым потоками с одновременным выравниванием скоростей этих потоков. В диффузоре происходит процесс превращения кинетической энергии потока в потенциальную. Скорость потока при этом падает, давление растет и поток сжимается.

На рис. 4.27 показано изменение статических давлений в струйном компрессоре.

В промышленной теплоэнергетике получили распространение паро– и газоструйные компрессоры с большой степенью расширения и умеренной степенью повышения давления (ε = pc/pи = 1,2÷2,5).

Процессы, характерные для всех струйных нагнетателей, описываются тремя законами:

законом сохранения энергии

hр + u hи = (1 + u) hc, (4.72)

где hp, hи, hc – энтальпии рабочего, инжектируемого и смешанного потоков, кДж/кг; u = mи / mр – коэффициент инжекции, отношение массового расхода инжектируемого потока к массовому расходу рабочего потока;

законом сохранения массы

mc = mр + mи, (4.73)

где mр, mи, mc – массовые расходы рабочего, инжектируемого и смешанного потоков, кг/с; законом импульсов

φ2(mp wp2 + mи wи2) – (mp+mи) w3 = (p3–p2) fр2 + (p3 – pи2) fи2, (4.74)

где wp2, wи2, w3 – скорости рабочего и инжектируемого потоков во входном сечении камеры смешения и смешанного потока в выходном сечении этой камеры, м/с; рр2, pи2, p3 – статические давления рабочего и инжектируемого потоков во входном сечении камеры смешения и смешанного потока в выходном сечении этой камеры, Па; fр2, fи2 – площади сечений рабочего и инжектируемого потоков при входе в камеру смешения; φ2 – коэффициент скорости (φ2 < 1), учитывающий потери количества движения в камере смешения из-за трения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.