По способу ограничения отклонений размеров калибры делятся на нормальные и предельные.

Нормальным называется калибр, к которому производится припасовка (пригонка) детали (по ощущению плотности соединения, по краске или на просвет). Таким образом, определяется соответствие размеров детали. Оценка качества припасовки зависит от опытности контролера или рабочего и, следовательно, является субъективной. Нормальные калибры имеют ограниченное применение. На производстве преимущественно распространены предельные калибры.

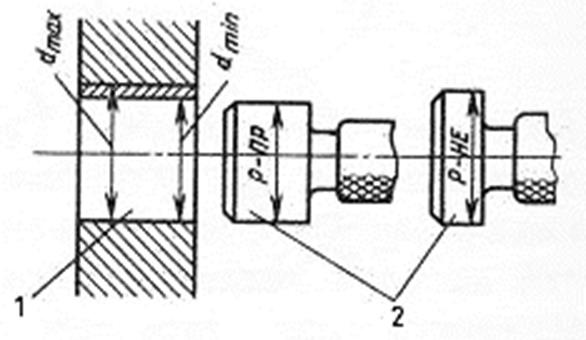

Предельным называется калибр, выполненный по одному из предельных размеров детали. При контроле предельными калибрами пользуются двумя калибрами, выполненными но верхней и нижней границам допуска детали. Предельные калибры для контроля валов называются скобами, а для контроля отверстий — пробками.

Предельные калибры делятся па три группы: рабочие калибры для контроля деталей станочниками на рабочем месте;

приемные калибры для контроля деталей на складе представителями ОТК;

контрольные калибры для контроля рабочим приемных калибров в процессе их эксплуатации или при изготовлении.

Каждый предельный калибр имеет проходную и непроходную стороны.

По конструктивным признакам различают калибры нерегулируемые (жесткие) для контроля одного определенного размера; регулируемые, позволяющие компенсировать величины износа калибра или установить его на другой размер; однопредельные с раздельным выполнением проходного и непроходного калибров; двупредельные (односторонние и двусторонние), представляющие конструктивное объединение проходного и непроходного калибров.

При контроле диаметра отверстия (рис. 5.4, б) проходная сторона калибра-пробки (Р—ПР) ограничивает его наименьший размер, а непроходная (Р — НЕ) — наибольший. Контролируемое отверстие будет .годным, если проходная пробка проходит, а непроходная не проходит через проверяемое отверстие.

|

1 – отверстие; 2 – пробка

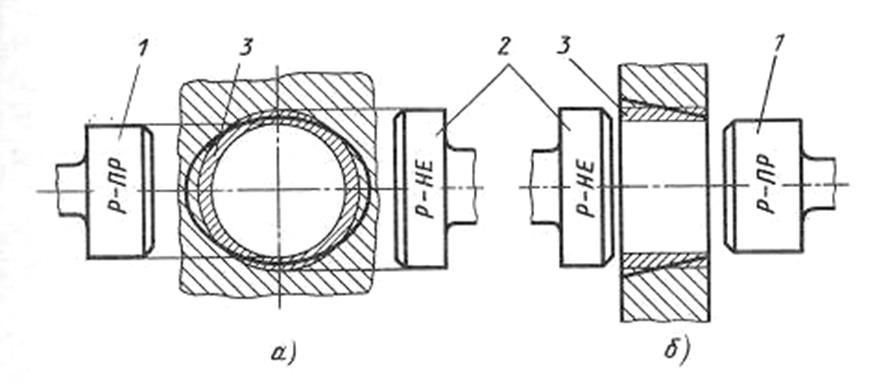

Для контроля отверстий применяются следующие калибры-пробки: двусторонние с цилиндрическими вставками (1—3 мм); двусторонние со вставками с коническим хвостовиком (1—50 мм); двусторонние с насадками (30— 100 мм); пробки неполные (50—150 мм). Предельные калибры дают возможность контролировать одновременно размер детали и отклонения формы поверхности, ограниченной проверяемым размером. Для этого непроходной калибр должен иметь неполную форму с возможно малой шириной измерительных поверхностей.

Если отверстие (рис. 5.5, а), заданные предельные размеры которого ограничены полем допуска, изготовлено с отклонением формы (вместо окружности — овал), то полная непроходная пробка не обнаружит этой неточности и не пройдет через

отверстие. В то же время неполная непроходная пробка пройдет через отверстие но большой оси овала, что будет служить признаком брака. Если же отклонения формы поверхности отверстия (овальность, огранка, конусообразность) не будут выходить из заданного поля допуска, то неполная непроходная пробка не пройдет через отверстие в любом из диаметральных сечений, что будет служить признаком годности отверстия как по размеру, так и по отклонениям формы отверстия. На рис. 5.5, б показано отверстие, у которого конусообразность выходит за пределы поля допуска. Такую деталь необходимо проверять с двух сторон непроходной пробкой. Непроходная пробка зайдет в проверяемое отверстие со стороны большего диаметра, что послужит признаком брака.

|

Рис. 5.5. Схема контроля отверстия:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.