1. Оценка конструкции и служебное назначение детали.

Деталь “шестерня” показана на чертеже ВГСХА 010.00.00.000

Разрабатываемая деталь – шестерня служит передачи крутящего момента и вращательного движения через зубчатое зацепление.

Шестерня устанавливается на входной вал коробки скоростей и находится в зацеплении с блоком шестерен, который расположен на промежуточном валу.

Шестерня состоит из контурно-сложной поверхности (зубчатый венец), плоскостей (шлицевый паз), торцевых и цилиндрических поверхностей вращения.

Зубчатый венец – прямозубый, с наружным зацеплением эвольвентного профиля. Имеет модуль m=2мм, делительный диаметр d=140мм, ширину зубчатого венца b=18мм.

Материал детали сталь 45 по ГОСТ 1050-88, твердость 200-220 HB, химический состав представлен в таблице №1.

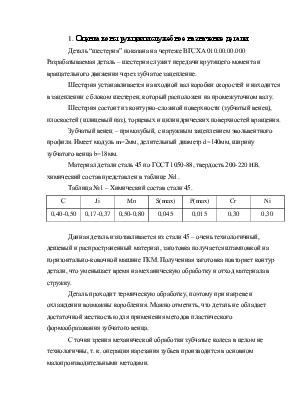

Таблица №1 – Химический состав стали 45.

|

С |

Ji |

Mn |

S(max) |

P(max) |

Cr |

Ni |

|

0,40-0,50 |

0,17-0,37 |

0,50-0,80 |

0,045 |

0,015 |

0,30 |

0,30 |

Данная деталь изготавливается из стали 45 – очень технологичный, дешевый и распространенный материал, заготовка получается штамповкой на горизонтально-ковочной машине ГКМ. Полученная заготовка повторяет контур детали, что уменьшает время на механическую обработку и отход материала в стружку.

Деталь проходит термическую обработку, поэтому при нагреве и охлаждении возможны коробления. Можно отметить, что деталь не обладает достаточной жесткостью для применения методов пластического формообразования зубчатого венца.

С точки зрения механической обработки зубчатые колеса в целом не технологичны, т. к. операция нарезания зубьев производится в основном малопроизводительными методами.

Положительным следует считать наличие двух фасок, наружный диаметр которых больше наружного диаметра шлицевого отверстия.

В остальном деталь достаточно технологична.

Тип производства определяется по коэффициенту серийности:

(1)

(1)

где ![]() - такт выпуска изделия,

мин/шт.;

- такт выпуска изделия,

мин/шт.;

![]() - среднее штучное

время по операциям технологического процесса.

- среднее штучное

время по операциям технологического процесса.

Величина такта выпуска рассчитывается:

(2)

(2)

где ![]() - действительный готовый

фонд времени работы оборудования,

- действительный готовый

фонд времени работы оборудования,

![]() =4015 при 2-х

сменной рабочей неделе [1];

=4015 при 2-х

сменной рабочей неделе [1];

N – годовая программа выпуска, шт.

Подставляя значения в формулу (2), получим:

мин/шт.

мин/шт.

Определяем среднее штучное время по формуле:

(3)

(3)

где ![]() - суммарное штучное время

на каждой операции, мин.;

- суммарное штучное время

на каждой операции, мин.;

n – число операций.

Значения штучного времени для каждой операции приведены в таблице №2.

Таблица №2.

|

№ операции |

Операция |

Переход |

Расчетная формула |

То, мин |

Тшт, мин |

|

105 |

Токарная |

черновая подрезка торца |

0,89 |

8,3 |

|

|

чистовая подрезка торца |

1,25 |

||||

|

растачивание отверстия |

0,5 |

||||

|

зенкерование отверстия |

0,58 |

||||

|

черновая обточка за один переход. |

0,56 |

||||

|

110 |

Токарная |

черновая подрезка торца |

0,18 |

1,65 |

|

|

черновая подрезка торца |

0,59 |

||||

|

115 |

Шлицево-протяжная |

протягивание шпоночного паза |

0,02 |

0,03 |

|

|

120 |

Токарная |

чистовая подрезка торца |

0,20 |

3,17 |

|

|

чистовая подрезка торца |

0,83 |

||||

|

шлифование поверхности |

0,39 |

||||

|

125 |

Зубодолбежная |

долбление зубьев |

8,52 |

14,1 |

|

|

145 |

Шлифовальная |

шлифование торца |

0,39 |

1,7 |

|

|

шлифование отверстия |

0,42 |

||||

|

150 |

Шлифовальная |

шлифование торца |

0,22 |

0,46 |

|

|

155 |

Зубохонинговальная |

хонингование зубьев |

4,14 |

8,7 |

Штучно-калькуляционное время определяется:

![]() (4)

(4)

где ![]() -

коэффициент, зависящий от вида

обработки,

-

коэффициент, зависящий от вида

обработки, ![]() =2,14 – токарные станки;

=2,14 – токарные станки; ![]() =1,98 – токарно-револьверный;

=1,98 – токарно-револьверный; ![]() =1,66 – зуборезные.

=1,66 – зуборезные.

Подставляя значения в формулы (3) и (1) получим:

мин.

мин.

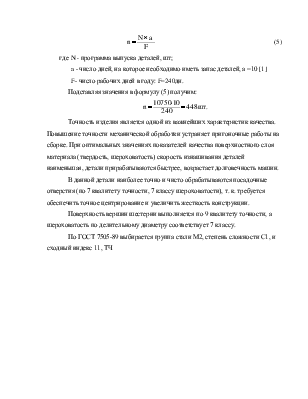

В серийном производстве количество деталей в партии для одновременного запуска определяется по формуле:

(5)

(5)

где ![]() -

программа выпуска деталей, шт;

-

программа выпуска деталей, шт;

a - число дней, на которое необходимо иметь запас деталей, а =10 [1]

F- число рабочих дней в году: F=240дн.

Подставляя значения в формулу (5) получим:

шт.

шт.

Точность изделия является одной из важнейших характеристик качества. Повышение точности механической обработки устраняет пригоночные работы на сборке. При оптимальных значениях показателей качества поверхностного слоя материала (твердость, шероховатость) скорость изнашивания деталей наименьшая, детали прирабатываются быстрее, возрастает долговечность машин.

В данной детали наиболее точно и чисто обрабатываются посадочные отверстия (по 7 квалитету точности, 7 классу шероховатости), т. к. требуется обеспечить точное центрирование и увеличить жесткость конструкции.

Поверхность вершин шестерни выполняется по 9 квалитету точности, а шероховатость по делительному диаметру соответствует 7 классу.

По ГОСТ 7505-89 выбирается группа стали М2, степень сложности С1, и сходный индекс 11, ТЧ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.