Анализируемыми величинами для схемы (рис. 5) будут:

v(3) – величина генерируемой термопарой эдс при задаваемой температуре;

v(1,3) – выходное напряжение компенсирующего моста;

v(1) – выход термокомпенсированной схемы измерения.

Пример ввода данных в окно описания режима приведен на рис. 6, а, результаты моделирования – на рис. 6, б.

Подбором параметров R1 = R2 при различных температурах холодного спая в диапазоне от 0 до 100 °С необходимо обеспечить достижение полной термокомпенсации и свести результаты измерений в таблицу:

|

TEMP, °C |

0 |

20 |

40 |

60 |

80 |

100 |

|

v(3), m |

14,34 |

|||||

|

v(1,3), m |

0 |

|||||

|

v(1), m |

14,34 |

14,34 |

14,34 |

14,34 |

14,34 |

14,34 |

Ввести схему рисунка 4, получить результаты моделирования в точках, соответствующих величинам сигналов на выходах термопары, обоих мостов, на общем выходе схемы и представить их таблицей, как и для предыдущей схемы. По этим данным оценить степень достигнутой компенсации, построить графики изменения этих величин и показать их взаимодействие.

1.2. Разработка структуры и компонентов многоканальной системы регулирования температуры

Считая вопросы построения датчика температуры решёнными, сформулируем исходные требования к разрабатываемой системе регулирования.

1.Диапазон измеряемых температур 1400 – 1600 ºС

2.Число каналов измерения и регулирования 16

3.Точность поддержания температуры ± 5 ºС

4.Допустимый разброс показаний термопары ± 10 %

Отметим, что любые из этих требований могут быть назначены в ином виде в зависимости от характеристик объекта; здесь же они приведены с целью придания конкретности дальнейшему рассмотрению. Естественно, что необходимость их выполнения определяет тот или иной набор функциональных звеньев системы, их количественные и качественные характеристики.

Структурная схема измерения и регулирования температуры

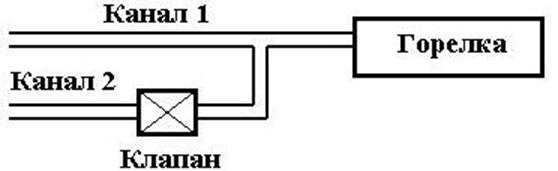

Регулирование рабочей среды в различных объектах или в различных зонах одного и того же объекта может осуществляться подачей горючего газа к горелкам по двум каналам (рис. 7).

Рис. 7

|

Рис. 8

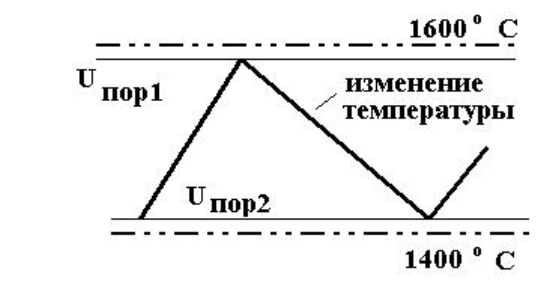

Только при достижении Uпор2 включается клапаном повышенная подача газа и температура начинает подниматься. По достижении Uпор1 клапан перекрывает канал 2 поступления топлива, переводя горелку на режим пониженной работы.

Величины пороговых напряжений заданы начальными установками в микроконтроллере и сравниваются в нем с кодовыми эквивалентами фактических значений температуры в любом из каналов измерения, преобразованными в код с помощью АЦП.

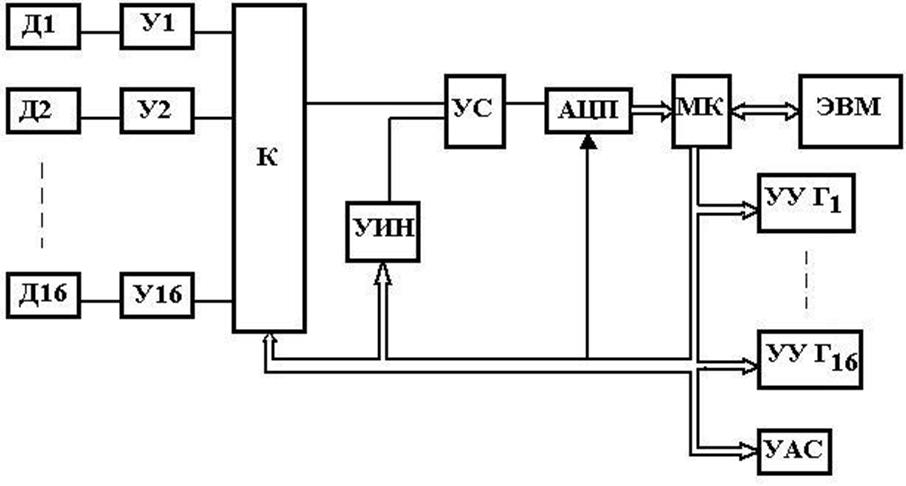

Схема преобразования сигналов в системе, осуществляющей измерение и управление по шестнадцати независимым каналам, приведена на рисунке 9 и содержит необходимый набор средств для выработки команд на устройства управления горелками УУГ и в случае необходимости – оповещения о нештатных ситуациях через устройство аварийной сигнализации УАС.

Каждый из датчиков Дi представляет собой схему измерения (например, рис. 4) и выдает сигнал, пропорциональный температуре, на вход соответствующего канального усилителя Уi. Для того чтобы поочередно

Рис. 9

обработать эти сигналы, каждый из них через коммутатор К поступает на вход общего для всех каналов усилителя УС.

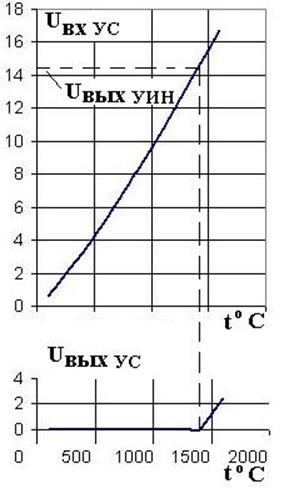

Назначение УС состоит прежде всего в том, чтобы при

температуре нижнего порога измерения 1400 °С получить нулевое

значение сигнала на выходе УС (рис. 10).

Назначение УС состоит прежде всего в том, чтобы при

температуре нижнего порога измерения 1400 °С получить нулевое

значение сигнала на выходе УС (рис. 10).

Согласно регулировочной характеристике термопары (рис. 2) это означает фактически, что из входного сигнала УС надо вычесть определенный уровень напряжения. Так как термопары могут быть разными и каждая из них даже в пределах одного типа имеет разброс, то получается, что уровень вычитаемого сигнала может быть любым внутри некоторого диапазона. Требуемая величина вычитаемого сигнала вырабатывается управляемым источником напряжения УИН, подходы к реализации которого могут быть различными.

Оставшаяся часть сигнала, соответствующая температуре от 1400 °С до 1600 ºС, усиливается и преобразуется в код с помощью АЦП.

Рис. 10 Кодовый эквивалент измеренного напряжения поступает в микроконтроллер МК для сравнения с пороговыми значениями Uпор1 и Uпор2 (рис. 8).

Со стороны микроконтроллера на коммутатор выставляются коды адреса подключаемых на общий выход К входных сигналов, а на УИН – коды, определяющие необходимую величину вычитаемых сигналов и соответствующие тому каналу, входной сигнал которого в данный момент обрабатывается.

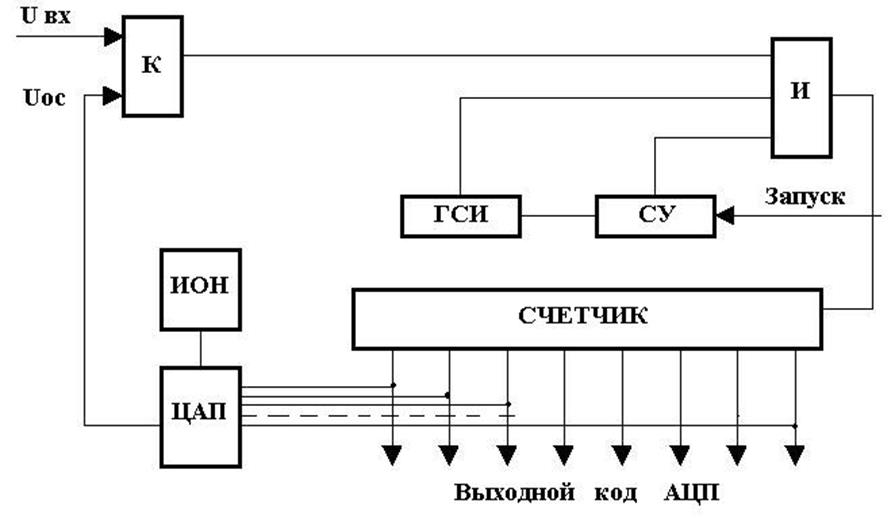

Такое преобразование сигнала, с одной стороны, позволяет избежать погрешности от неодинаковости статических характеристик термопар, так как для любой из них при температуре нижней границы диапазона сигнал приводится к нулевому уровню. С другой стороны, уменьшение диапазона изменения сигнала на входе АЦП позволяет достичь заданной точности при меньшей разрядности АЦП или, что то же самое, при одной и той же разрядности получить более высокую точность. Подробнее это будет показано при расчете требуемой разрядности аналого-цифрового преобразователя, а перед этим приводится краткое описание способа построения, принципа работы и характеристик одной из наиболее простых его разновидностей – АЦП с последовательными приближениями (рис.11).

Рис. 11

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.