|

Наименование элементов |

Характеристика элементов |

Передаточное отношение |

Частота вращения вала |

Скорость подачи |

Скорость резания |

|

|

|

|

|

|

|

|

|

Механизм подачи |

||||||

|

1 Электродвигатель |

0 … 150 |

|||||

|

2 Вал ведущий I |

0 … 150 |

0 … 41,3 |

||||

|

3 Звездочка |

29 |

1 |

||||

|

4 Звездочка |

29 |

1 |

||||

|

5 Вал II |

0 … 150 |

|||||

|

6 Звездочка |

29 |

1 |

||||

|

7 Звездочка |

29 |

1 |

||||

|

8 Вал III |

0 … 150 |

|||||

|

9 Шестерня |

44 |

2 |

||||

|

10 Зубчатое колесо |

22 |

2 |

||||

|

11 Вал IV |

0 … 300 |

|||||

|

12 Звездочка |

16 |

1 |

||||

|

13 Звездочка |

16 |

1 |

||||

|

14 Вал V |

0 … 300 |

0 … 94,2 |

||||

Механизм резания |

||||||

|

15 Вал VI |

3000 |

40 |

||||

3.5 Выбор и обоснование структуры и компоновки проектируемого станка

Компоновка машины – это пространственное расположение функциональных механизмов, составных частей и элементов, определяемое технико-экономическими, эксплуатационными и эстетическими требованиями.

Компоновка устройства решается в соответствии с принятым оптимальными функциональной и кинематической схемами. Она связана с размерами и формой обрабатываемых заготовок и получаемых деталей, используемыми рабочими инструментами, вспомогательными, загрузочно-разгрузочными, передаточными и др. механизмами и устройствами.

При разработке компоновки проектируемого станка были учтены определяющие тенденции развития современного деревообрабатывающего оборудования:

1) модульный принцип построения машин;

2) обеспечение удобства эксплуатации;

3) повышение степени ремонтопригодности;

4) повышение степени конструктивной преемственности;

5) повышение эстетических требований.

Выделяя в проектируемом станке три пространственные оси координат, можно охарактеризовать компоновку машины как поперечно-горизонтальную.

Описание узла включает в себя анализ конструкции, ее особенности, принцип работы и основные технические параметры.

В данном дипломном проекте основное время уделяется проектированию пильного суппорта станка, представленного на листе ТПЖА.042000.860 СБ. Он представляет собой тележку, которая состоит из основания в форме горизонтально расположенной плиты прямоугольного сечения 9. К торцам основания монтируются оси 61, расположенные поперек настроечного перемещения суппорта. Движение суппорта осуществляется за счет радиальных однорядных подшипников качения 27. Направляющая суппорта – это два параллельно расположенных швеллера №10 полками вовнутрь 19. Полки швеллеров имеют уклон 7°, поэтому на них монтируется планка 26, которая позволяет подшипникам вращаться в вертикальной плоскости.

Через основание тележки вертикально проходит грузовой винт 62 с трапецеидальной резьбой. Одной опорой винта является упорный однорядный подшипник 3, который, в свою очередь, опирается на основание суппорта. Второй опорой винта служит гайка 51, которая крепится к подмоторной плите двигателя 45 при помощи винтов и штифтов. Опорный борт винта 6 соединен с ним при помощи штифта.

Электродвигатель 60 крепится при помощи болтов к подмоторной плите, которая перемещается по двум вертикальным круглым направляющим 10 и 63. Направляющие с одного верхнего торца привинчиваются к основанию суппорта, а с нижнего торца соединяются планкой 59 для большей жесткости. За счет направляющих подмоторная плита остается в вертикальном положении и не проворачивается во время вращения винта.

После ручной установки суппорта на нужную длину отрезаемых деталей его положение фиксируется эксцентриковым зажимом 33, который действует на нижнюю поверхность полок швеллеров.

Прижим заготовки во время пиления осуществляется за счет пружинящей изогнутой пластины. Настройка прижима на высоту пропила происходит при помощи паза в пластине.

Подача заготовок под распил идет непрерывно поперечным цепным конвейером. Базирование заготовок происходит по упорам, закрепленным на цепях конвейера, а также по одному торцу, который упирается в базирующий упор. От этого упора ведется отсчет положения суппортов поперек конвейера. Также предусмотрена возможность перемещения базирующего упора, когда пила оказывается напротив цепи конвейера. Перемещение заготовок поперек конвейера до упора производится при помощи приводных вращающихся роликов. Вращение на цепь роликов передается от ведомого вала конвейера через зубчатую коническую повышающую передачу. Ведущий вал конвейера состоит из трех отдельных валов, соединенных между собой упругой муфтой.

3.7.1 Расчет мощности электродвигателя пильного суппорта

Исходные данные для расчета:

1) диаметр пилы D = 250 мм;

2) толщина пилы b = 1,4 мм;

3) число зубьев z = 72;

4) шаг зубьев t = 11 мм;

5)

угол резания ![]() = 115°;

= 115°;

6) число оборотов пильного вала n = 3000 мин-1;

7) высота пропила Н = 50 мм;

8) порода древесины – береза, влажность 10 %;

9) время работы инструмента после заточки Т = 180 мин.

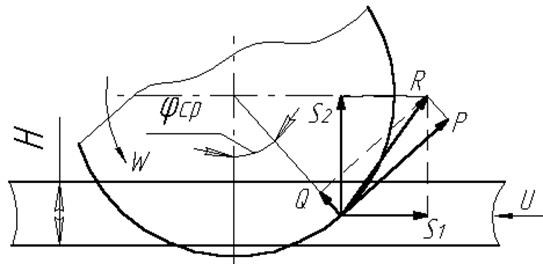

Расчетная схема для определения сил резания представлена на рисунке 3.1.

Принимаем величину подачи на зуб в соответствии с

заданной шероховатостью ![]() . Скорость подачи

. Скорость подачи

![]() определяется по формуле:

определяется по формуле:

![]() .

(3.1)

.

(3.1)

Мощность электродвигателя пильного суппорта ![]() определяется по формуле:

определяется по формуле:

,

(3.2)

,

(3.2)

где

![]() - произведение, значение которого

определяется по

- произведение, значение которого

определяется по ![]() ,

, ![]() .

.

Скорость резания ![]() определяется

по формуле:

определяется

по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.