Прежде чем начать напыление, нужно отрегулировать работу плазматрона, добиваясь стабильного истечения струи из сопла и достаточно длинной сжатой дуги. Это обеспечивается плазмообразующим газом, который, кроме того, оказывает существенное влияние на процесс формирования качественного покрытия. Наибольшее распространение получили инертные газы – аргон, азот и смеси аргона с азотом или водородом. Реже используются гелий, аммиак, смесь гелия с аргоном.

Затем нужно настроить систему перемещения изделия, включить систему подачи порошка и приступить к выполнению операции напыления.

Нанесение покрытия – основная операция процесса. Свойства и качество покрытия определяются правильно выбранным режимом нанесения покрытия. Основная задача при выборе режима – расплавление и доставка частиц на поверхность изделия в расплавленном состоянии.

Наиболее просто режим напыления подбирается путем анализа формы отдельных частиц, напыленных на пластинку из материала изделия или осажденных на стекло. Оптимальная форма частиц – плоский диск с закругленными краями. Частицы в виде диска с выпуклой центральной частью свидетельствуют о недостаточной мощности сжатой дуги, а в виде диска с рваными краями – свидетельствуют об избыточной мощности дуги и перегреве частиц.

Наиболее эффективно нагреваются и распыляются частицы в водородной и водородсодержащей плазме. Однако стойкость электродов плазматрона при этом мала, поэтому водород используют в качестве добавок (5–10%) к аргону или азоту для повышения напряжения дуги.

а) б)

в) г) д)

а) б)

в) г) д)

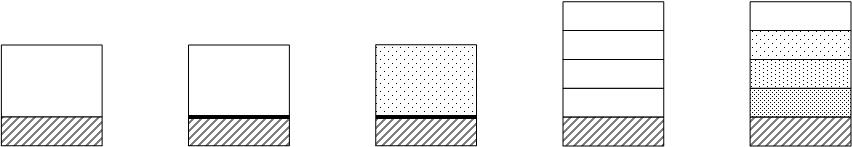

Рисунок 4.7 – Типы структуры плазменных покрытий

Покрытие

заданной толщины, нанесенное на изделие неподвижным плазматроном, имеет форму

горки с максимальной толщиной в центре. При линейном перемещении плазматрона

материал осаждается в виде валика. Последующий валик перекрывает предыдущий,

таким образом, формируется сплошное покрытие, характеризуемое средней толщиной

и волнистостью. Когда же не предъявляется особых требований к волнистости,

поперечная подача равняется  ширины единичного

валика.

ширины единичного

валика.

Необходимую толщину напыляемого покрытия определяют исходя из толщины рабочего слоя, припуска на обработку и допусков на размеры деталей и толщину напыляемого слоя. Структуры плазменных покрытий (типы покрытий) выбираются исходя из назначения и взаимодействия покрытия с основным металлом.

Однослойное покрытие (рис. 4.7, а) используется в том случае, когда взаимодействие основного металла с наплавленным обеспечивает необходимый уровень прочности сцепления.

Наибольшее распространение получило плазменное напыление через подслой (рис. 4.7, б), назначение которого состоит в повышении прочности сцепления покрытия с основным металлом. Для улучшения характеристик покрытия используются смеси порошков – многокомпонентные структуры (рис. 4.7, в).

При эксплуатации покрытий в условиях механических ударных нагрузок и теплосмен используются многослойные и градиентные структуры (рис. 4.7, г, д). Градиентная структура может быть слоистой, образованной несколькими слоями с различным соотношением компонентов, и непрерывной, когда соотношение компонентов по толщине покрытия меняется плавно в результате раздельного дозирования в процессе напыления.

Широко применяется в качестве покрытия различного назначения оксидная керамика. Она обладает значительной твердостью, химической стойкостью, высокой температурой плавления и низкой теплопроводностью. Однако для получения высококачественных покрытий необходимо, с одной стороны, для обеспечения полного проплавления частиц увеличивать температуру и энтальпию струи, а это, с другой стороны, крайне нежелательно, так как ведет к перегреву изделия. Поэтому выбор оптимальной технологии основывается, как уже отмечалось, на экспериментальных данных.

Для получения качественных покрытий из керамики типичным является режим: ток 500–550 А, напряжение 110–120 В, расход плазмообразующего газа 4,8–6 мУч, расстояние от плазматрона до изделия 60–80мм. При этом температура нагрева изделия не должна превышать 300°С.

Чаще всего при напылении оксидов или карбидов на металлические изделия, предназначенные для работы на повышенных температурах, возникает необходимость в напылении промежуточного слоя (подслоя). Это обусловлено разной величиной коэффициентов линейного расширения металла изделия и напыляемого керамического слоя, а также требованиями хорошего сцепления (адгезии) керамического покрытия с металлическим изделием. Коэффициент линейного расширения металла в 2–3 раза больше, чем у оксидов, в связи с этим во время работы при повышенных температурах металл расширяется сильнее и растягивает – вплоть до разрыва – керамическое покрытие. Чтобы исключить или снизить это вредное влияние, напыляют промежуточный слой, имеющий промежуточное значение коэффициента линейного расширения и обеспечивающий линейное нарастание теплового расширения от металла к керамике, что позволяет устранить растрескивание покрытия. С этой целью сначала напыляют металлические покрытия из молибдена, нихрома, коррозионно-стойкой стали либо из алюминада никеля, а затем металлокерамические и чисто керамические материалы. Чтобы не допустить перегрева, плазматрон перемещается с повышенной скоростью на расстояние примерно 200 мм. За один проход напыляется слой толщиной до 0,07 мм.

На подслой напыляется защитный рабочий слой, обладающий необходимыми свойствами. К важнейшим факторам, оказывающим влияние на свойства напыленных покрытий, относятся: мощность, подводимая к плазматрону; род газа и его расход; конструкция плазматрона; порошок (его химический состав, физические свойства, величина частиц и разница между самыми крупными и самыми мелкими); способ подачи порошка из питателя; угол.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.