4. Технология восстановления профиля поверхности обода колеса

Для поддержания колесных пар в исправном состоянии, в соответствии с принятой на железных дорогах системой обслуживания в эксплуатации и планово-предупредительного ремонта подвижного состава, установлена система технического контроля и ремонта колесных пар

Основной способ восстановления профиля поверхности обода колес при их ремонте – точение по копиру (программе) на станках, выпускаемых фирмами КЗТС (Украина), Рафамет (Польша), Хегеншайдт (Германия), Симпсон (Соединенные штаты) и др. Многоинструментность – одна из особенностей обработки колесных пар на станках этих моделей. Режущие инструменты при обточке разных поверхностей обода колеса работают с различными скоростями резания (частота вращения колеса постоянна) и нагрузками. Применяются и другие способы восстановления профиля – фрезерование, шлифование.

Для оценки перспектив использования различных способов восстановления профиля были изучены работы, выполненные в данном направлении ПГУПС, РГУПС и другими организациями, и произведены систематизация и анализ способов обработки колес резанием [7], [9].

Систематизация способов обработки и восстановления профиля поверхности обода колес позволила объединить их в три основные группы:

1 – механическая обработка резанием по копиру (программе); 2 – обработка профильным инструментом, 3 – комбинированная обработка. На основе этой систематизации спрогнозирована возможность использования новых способов восстановления профиля, не применяемых в настоящее время.

Для первой группы способов обработки характерно задание требуемой траектории движения инструмента путем использования систем механического, гидравлического и электрического копирования или программного управления.

Во второй группе для обработки применяется фасонный режущий инструмент с профилем, обратным профилю обода колеса.

Третья группа предусматривает возможность совмещения методов обработки резанием по копиру и фасонным инструментом. При этом целесообразно совмещение таких способов обработки, у которых угловые скорости вращения колесной пары совпадают. Несовпадение скоростей ведет к необходимости последовательного использования совмещенных способов обработки и увеличению штучного времени. В эту же, третью, группу включены отдельные способы обработки по копиру или фасонным инструментом, но с дополнительным подводом энергии (электрической, химической, тепловой и др.) в зону обработки до, после или во время процесса резания, а также способы восстановления с использованием наплавки.

Первая группа обработки профиля обода колеса по копиру (программе) включает следующие способы [7,9]:

1.1. Точение по копиру одним или несколькими резцами, установленными с последовательным смещением вдоль оси колеса.

1.2. То же, вращающимися резцовыми головками.

1.3. Фрезерование по копиру одной или несколькими фрезами, установленными с последовательным смещением вдоль оси колеса.

1.4. То же, торцовыми фрезами.

1.5. Точение по копиру несколькими резцами, установленными по разные стороны колеса.

1.6. То же, вращающимися резцовыми головками.

1.7. Фрезерование по копиру несколькими дисковыми фрезами, установленными по разные стороны колеса.

1.8. То же, торцовыми фрезами и др.

Вторая группа включает следующие способы обработки [7, 9]:

2.1. Точение одним или несколькими широкими резцами с подачей в радиальном направлении.

2.2. Точение одним или несколькими резцами с подачей в тангенциальном направлении.

2.3. Точение спиральной протяжкой внешнего касания.

2.4. Точение спиральной протяжкой внутреннего касания.

2.5. Фрезерование одной или несколькими фасонными фрезами внешнего касания.

2.6. Фрезерование фасонной фрезой, оснащенной сверхтвердым инструментальным материалом – фрезошлифование.

2.7. Фрезерование фасонной фрезой внутреннего касания.

2.8. Врезное профильное высокоскоростное шлифование(ВПВШ)фасонным кругом внешнего касания.

2.9. То же, фасонным кругом внутреннего касания.

2.10. Врезное профильное шлифование фасонным кругом внешнего касания.

2.11. Фрезерование комплектом фрез (торцовые, фасонная, угловая), установленных со смещением вдоль оси колеса.

2.12. Обработка профиля катания обкаточным инструментом и др. Из третьей группы комбинированных способов обработки (весьма многочисленных) [7, 9] для дальнейшего анализа использованы только отдельные виды обработки, представляющие наибольший практический интерес:

3.1. То же, что 1.1, с предварительной термообработкой (до механической обработки) путем индукционного нагрева токами высокой частоты (ТВЧ) поверхности обода для улучшения обрабатываемости.

3.2. То же, что 2.5, с предварительной термообработкой (до механической обработки) индукционным нагревом для улучшения обрабатываемости.

3.3. То же, что 1.1, с предварительной (до механической обработки) и последующей (после механической обработки) термообработкой для восстановления физико-механических свойств металла профиля поверхности обода.

3.4. То же, что 3.2, с последующей термообработкой для восстановления физико-механических свойств металла поверхности обода.

3.5. То же, что 1.1, с предварительной наплавкой (до механической обработки) и с последующей (после механической обработки) термообработкой наплавленного слоя.

3.6. То же, что 2.8, с последующей термообработкой для восстановления физико-механических свойств металла поверхности обода.

3.7. То же, что 1.1, с одновременным плазменным нагревом срезаемого слоя и др.

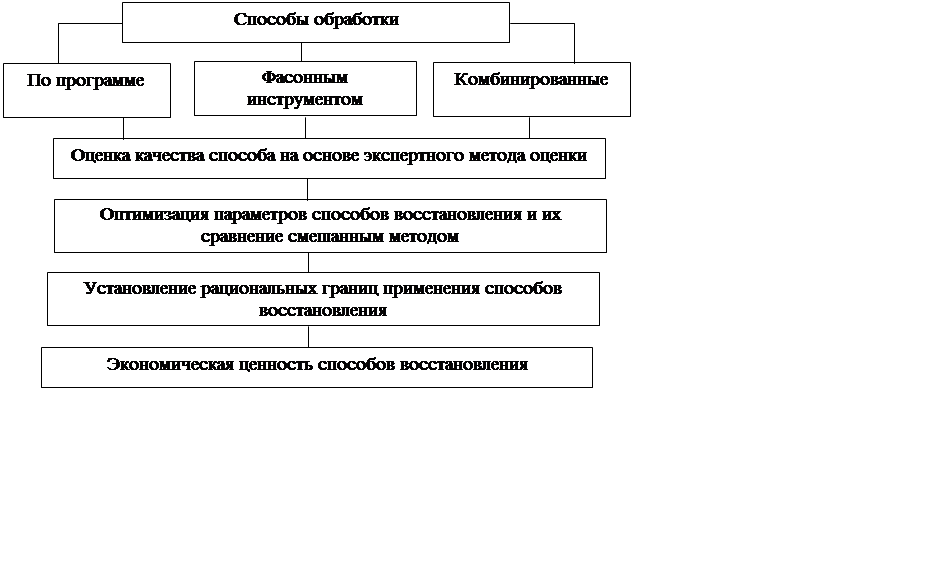

На основе этой классификации может быть произведено сравнение способов восстановления и оценен уровень их качества. На рисунке 4.1 показана последовательность выбора рационального способа восстановления.

На первом этапе сравнение было выполнено с помощью экспертного метода. Основные операции процесса экспертной оценки приняты в соответствии с РД 50-149-79. Единичные показатели качества учитывали возможность использования способа в других отраслях и возможность обработки колес, термообработанных до твердости 350, 600 НВ, экономичность обработки колес с дефектами на поверхности катания, восстановление физико-механических свойств обода, формирование удобной и транспортабельной стружки, необходимость последующей переработки стружки и др.

|

Рисунок 4.1 – Выбор способа восстановления работоспособности колеса

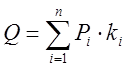

Обобщенные показатели качества определялись по формуле:

, (4.1)

, (4.1)

где

![]() единичный показатель, выраженный

в баллах;

единичный показатель, выраженный

в баллах;

![]() коэффициент весомости, присвоенный

единичному показателю;

коэффициент весомости, присвоенный

единичному показателю;

![]() количество рассматриваемых единичных

показателей.

количество рассматриваемых единичных

показателей.

При оценке величины обобщенного показателя какого-либо способа применялись три подхода: первый – расчет обобщенного показателя Q с учетом всех единичных показателей; второй – расчет Q без учета возможностей обработки поверхности обода колес, закаленных до твердости НВ 600; третий – расчет Q без учета возможности восстановления физико-механических свойств металла обода. Обобщенный показатель качества принимался равным нулю, если хотя бы один из единичных показателей равнялся нулю.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.