Первая стадия подразумевает непосредственной контакт с вагоном (измерение остаточной толщины металла, оценка состояния покрытий, оценка текущего технического состояния вагона и т.д.). В ходе выполнения данной операции производится детальный осмотр вагона.

Во время второй стадии осуществляется сравнение результатов обследований с той информации, что хранится в банке данных по прочностному мониторингу. Это производится с целью выбора оптимальных моделей коррозионных повреждений, износа и их влияния на прочность вагонной конструкции в целом.

На третьей стадии производится сам анализ, расчет с использованием специализированных программных комплексов (например, ANSYS) и уже по результатам расчета, опять же согласуясь с банком данных, делается вывод не только о текущем состоянии вагона, но и, согласуясь с более ранними наблюдениями, о возможности дальнейшей эксплуатации вагона.

3.6 Технология мониторинга

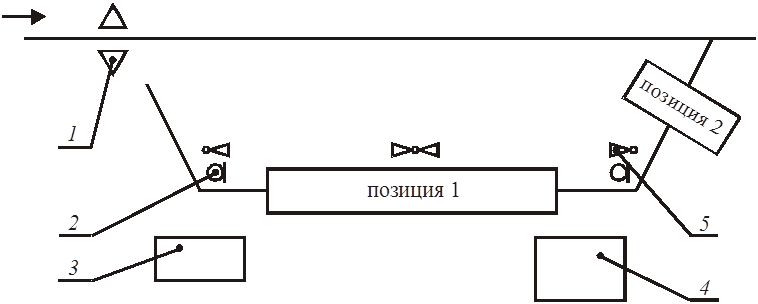

Служба прочностного мониторинга располагается на пунктах технического обслуживания на сортировочных станциях. Для нее выделяют отдельный путь, на котором оборудуется две специализированные позиции (рисунок 3.5).

Для рациональной работы службы важное значение имеет техническое оснащение и правильное размещение технологического оборудования.

Первая позиция предназначена для проведения измерений остаточной толщины металла, визуального осмотра и оценки состояния покрытия, оценки механических повреждений и текущего технического состояния вагона, производится детальный осмотр вагона.

Технические устройства на позиции располагают таким образом, чтобы каждая группа осмотрщиков имела все необходимое для выполнения работ по осмотру и техническому обслуживанию вагонов.

1 – прожекторы;

2 – сигналы ограждения;

3 – помещения для бригад;

4 – расчетный центр;

5 – переговорные колонки;

Рисунок 3.5 – Схема технического оснащения пути службы прочностного мониторинга.

Вторая позиция предназначена для определения величины напряжения в элементах конструкции вагона. Для этой цели используется RFID-технология, которая позволяет создавать дистанционные измерительные комплексы.

Структурно RFID система состоит из:

- радиочастотной метки, в которую интегрированы трензопреобразователи;

- считывателя информации;

- системы обработки информации.

Преимущества, предоставляемые RFID-технологией включают возможность работы с метками, которые могут находится на расстоянии 10 метров, а так же в тяжелых условиях или загрязненной среде.

Исходя из вышесказанного, вторая позиция должна иметь следующее оборудование:

- тензопреобразователи с тегами RFID (расположенные на вагоне);

- считыватели информации (расположенные на измерительной рампе, рядом с железнодорожным путем).

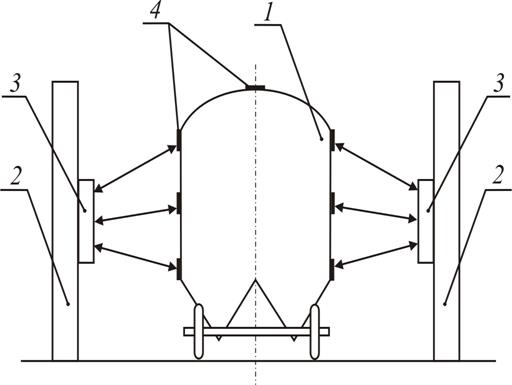

На рисунке 3.6 показано оборудование позиции для измерения напряжения.

1 – вагон-минераловоз;

2 – измерительная рампа;

3 – считыватель информации;

4 – тензопреобразователь с тегами RFID;

Рисунок 3.6 – Схема технического оснащения позиции для измерения напряжения.

Считывание информации с тензопреобразователей происходит во время прохождения состава через позицию.

Считыватель содержит в своем составе приемопередающее устройство и антенну, закрепленную на измерительной рампе рядом с железнодорожным путем, посредством которых излучается электромагнитное поле определенной частоты. Попавшие в зону действия считывающего поля радиочастотные метки (с интегрированными в них тензометрическими преобразователями) «отвечают» собственным сигналом, содержащим полезную информацию на той же самой или другой частоте. Сигнал улавливается антенной считывателя, информация расшифровывается и передается дальше в соответствующие системы обработки информации.

После прохождения составом обеих позиций формируется пакет данных о техническом состоянии вагонов, который направляется в расчетный центр службы прочностного мониторинга. Там осуществляется сравнение результатов обследования с той информацией, что хранится в банке данных по прочностному мониторингу. Это производится с целью выбора оптимальных моделей коррозионных повреждений, износа и их влияние на прочность конструкции в целом.

На основании этого оценивают техническое состояние вагона на текущий момент времени и делают вывод либо об отправке вагона в ремонт или исключение его из инвентарного парка, либо полученные данные отправляют на расчет для определения запаса прочности вагона. Расчет производится с применением метода конечных элементов с использованием специальных программных комплексов (например, ANSYS).

Метод конечных элементов основан на мысленном представлении сплошного тела в виде совокупности отдельных конечных элементов, взаимодействующих между собой в конечном числе угловых точек. В этих точках к каждому конечному элементу прикладываются некоторые фиктивные усилия взаимодействия, характеризующие действия распределенных внутренних напряжений, приложенных вдоль реальных границ стыковых смежных элементов.

По данным, полученным в результате анализа расчетов и, согласуясь с банком данных, делается вывод не только о текущем состоянии вагона, но и согласуясь с более ранними наблюдениями о возможности дальнейшей эксплуатации вагона. В случае получения неудовлетворительных результатов расчета производится корректировка условий сбора информации и при расчете по вновь полученным данным производится разбивка на более мелкие конечные элементы.

По результатам анализа расчетов делается вывод о дальнейшей эксплуатации вагона, выносятся рекомендации по сроку эксплуатации вагона, его модернизации или его исключении из инвентарного парка.

3.7 Взаимодействие с АСУ ОАО «РЖД»

Эффективное управление перевозками, техническим состоянием вагонов невозможно без достоверной информации о вагоне (номер, состояние, координаты расположения) в режиме реального времени. Это осуществляется на базе автоматизированной системы пономерного учета, контроля дислокации, регулирования вагонного парка (ДИСПАРК).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.