3 Организация работы участка по ремонту автосцепного оборудования вагонов

3.1 Технология ремонта и оборудование участка по ремонту автосцепного оборудования вагонов

Снятое с вагона автосцепное устройство на электропогрузчике поступает на участок ремонта автосцепного оборудования, показанного на рисунке 3.1. В контрольном пункте автосцепки (КПА) автосцепка с помощью кран-балки (1) помещается в моечную машину (2), где подлежит очистке.

Из моечной машиныавтосцепка для сушки и отвинчивания болта фиксируюшего валик подъемникаи обмера хвостовика раскладываются с помощью кран-балки (1) на площадку (3).

Затем автосцепки поступают на операцию дефектоскопирования хвостовика с помощью дефектоскопа ДФ-201.1 и намагничивающих устройств МСН-11 и МСН-12 с помошьюкран-балки устанавливают в стенд дефектоскопирования хвостовика (14).

После операции дефектоскопированияавтосцепка с помощью кран-балки помещаются в ячейки (5) поворотного стенда (6), где разбирается, осматриваетсяи обмеряютсяшаблонами, а так же с помощью дефектоскопаДФ-201.1 и устройств МСН-11 и МСН-12 дефектоскопируется зев автосцепки.

Детали автосцепки осматриваются и обмеряются шаблонами на столах (7) и затем после обмера и осмотра детали требующие правкискладываются в контейнердля деталей требующих правки (8) и в контейнер для деталей требующих ремонта сваркой (9).

Ремонт деталей сваркой производится в сварочных кабинах (10). Наплавка хвостовика автосцепки производится на установке для заварки перемычки хвостовика (11). Заварка трещин имеющихся на корпусе автосцепки и наплавка изношенных частей корпуса автосцепки и наплавка изношенных частей корпусапроизводится в сварочной кабине (10) на кантавателе для автосцепок (12), с помощью полувагона (13).

После ремонта сваркой детали складывают в контейнер для деталей отремонтированных сваркой (14). Корпуса автосцепок детали отремонтированные сваркой обрабатывается на фрезерном станке, сверлильном станке (19), поперечно-строгальном станке (20) и при помощи нождачно-заточного станка(21). Обработка отверстий под валик подъемника осуществляется ручным трудом с применением пневматической бор машины.

После обработкиавтосцепка собирается, обмеряется и с помощью кран- балки (1) помещается в кассеты для автосцепок (22) после чего вывозится в сборочный участок для постановки на вагон.

Тяговый хомут с фрикционным аппаратомна электропогрузчике поступает в КПА, где с помощью кран-балки (1) помещается в моечную машину для тяговых хомутов (25) после чего тяговый хомут обмеряется, дефектоскопируется на столах для ремонта упряжного устройства (26). Тяговые хомуты, требующие ремонта сваркой ремонтируются на столесварщика (28) с помощью полуавтомата(13).

Поглощающие аппаратыс помощью прессов для сжатия поглощающих аппаратов (27) раскомплектовываются на столах (26) обмеряются осматриваются, неисправные детали заменяются на новые или отремонтированные. Далее поглощающий аппарат собирается и сжимается в прессах (27) до установленных размеров .

После ремонта на столах (26) упряжное устройство комплектуется ис помощью кран-балки (1) помещаются в кассету для упряжного устройства(23).

Дефектоскопирование мелких деталей производится на столе дефектоскописта(29) с помощью дефектоскопа (30).

Испытание стяжных болтов производится на стенде (31) на растяжение.

Окраска автосцепки и упряжного устройства производится на площадки для окраски (24).

Оборудование, применяемое в КПА при данной технологии ремонта автосцепного устройства вагонов, перечислено в таблице 3.1.

Таблица 3.1-Оборудование для ремонта автосцепного устройства.

|

Наименование |

Модель, проект ПКБЦВ |

|

Станок фрезерный |

6Н13П |

|

Станок поперечно-строгаьный |

7М36 |

|

Станок сверлильный |

2А-125 |

|

Дефектоскоп |

ДФ-201.1 |

|

Намагничивающие устройства |

МСН-11, МСН-12 |

|

Сварочный выпрямитель |

ТДС-1000-4 |

|

Сварочный полуавтомат |

ПДО-517-У3 |

|

Кран-балка |

0,5Т |

|

Стенд поворотный для автосцепок |

|

|

Кантователь для автосцепок |

Т52 |

|

Приспособление для наплавки деталей |

РП34.00СБ |

|

Приспособление для приварки полочки в корпусе автосцепки |

Т593.00 |

|

Приспособление для обработки замыкающей части замка |

Т591.00 |

|

Стенд испытаний на растяжение |

|

|

Приспособление для обработки овального отверстия |

К264.00 |

|

Приспособление для обработки валика подъемника |

Т500.00СБ |

|

Пресс для сжатия поглощающих аппаратов |

|

|

Приспособление для обработки предохранителя |

ВТ-434-58 |

|

Установка для заварки перемычки хвостовика |

Т682.00 |

Расчет численности

рабочих участка по ремонту автосцепного оборудования производится из объема

работ производимого на участке, то есть автосцепных устройств ремонтируемых в

КПА составляющих  =10236 устройств и

трудоемкости ремонта.

=10236 устройств и

трудоемкости ремонта.

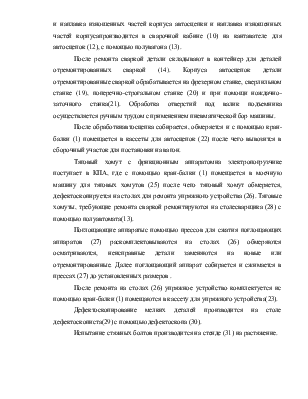

Трудоемкость ремонта автосцепного оборудования вагоновсогласно типовыхнорм времени на ремонт автосцепного оборудования при существующем методе ремонта указаны в таблице 3.2.

Таблица 3.2 – Трудоемкость ремонта автосцепного оборудования при стационарном методе ремонта.

|

Профессия |

Объем ремонта |

Трудоемкость, Человек |

|

Слесарь РПС |

Автосцепка, тяговый хомут, поглощающий аппарат |

2.1 |

|

Электросварщик |

Стяжной болт, автосцепка, тяговый хомут, поглощающий аппарат, центрирующая балочка |

1.17 |

|

Дефектоскопист |

Клин тягового хомута, автосцепка, тяговый хомут, стяжной болт, маятниковая подвеска |

0.706 |

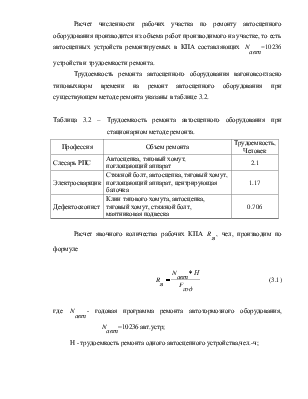

![]() Расчет явочного количества рабочих КПА

Расчет явочного количества рабочих КПА ![]() , чел, производим по формуле

, чел, производим по формуле

(3.1)

(3.1)

где  - годовая программа ремонта

автотормозного оборудования,

- годовая программа ремонта

автотормозного оборудования,  =10236 авт.устр;

=10236 авт.устр;

Н - трудоемкость ремонта одного автосцепного устройства,чел.-ч;

- годовой фонд времени одного

работника, час, равный

- годовой фонд времени одного

работника, час, равный  =1992часа.

=1992часа.

Списочный состав рабочих КПА Rсп, чел, определяется по формуле

(3.2)

(3.2)

где ![]() -

коэффициент замещения. Равный

-

коэффициент замещения. Равный ![]() =1.12

=1.12

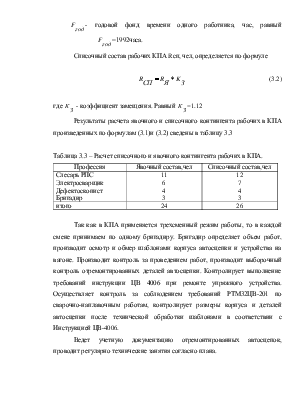

Результаты расчета явочного и списочного контингента рабочих в КПА произведенных по формулам (3.1)и (3.2) сведены в таблицу 3.3

Таблица 3.3 – Расчет списочного и явочного контингента рабочих в КПА.

|

Профессия |

Явочный состав,чел |

Списочный состав,чел |

|

Слесарь РПС Электросварщик Дефектоскопист Бригадир |

11 6 4 3 |

12 7 4 3 |

|

итого |

24 |

26 |

Так как в КПА применяется трехсменный режим работы, то в каждой смене принимаем по одному бригадиру. Бригадир определяет объем работ, производит осмотр и обмер шаблонами корпуса автосцепки и устройства на вагоне. Производит контроль за проведением работ, производит выборочный контроль отремонтированных деталей автосцепки. Контролирует выполнение требований инструкции ЦВ 4006 при ремонте упряжного устройства. Осуществляет контроль за соблюдением требований РТМ32ЦВ-201 по сварочно-наплавочным работам, контролирует размеры корпуса и деталей автосцепки после технической обработки шаблонами в соответствии с Инструкцией ЦВ-4006.

Ведет учетную документацию отремонтированных автосцепок, проводит регулярно технические занятия согласно плана.

Данная технология ремонта автосцепного оборудования вагонов усложняет процесс ремонта, так как существуют противопотоки, большое количество операций выполняется в ручную, увеличивается время ремонта, на транспортных операциях исходя из этого, увеличивается трудоемкость.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.