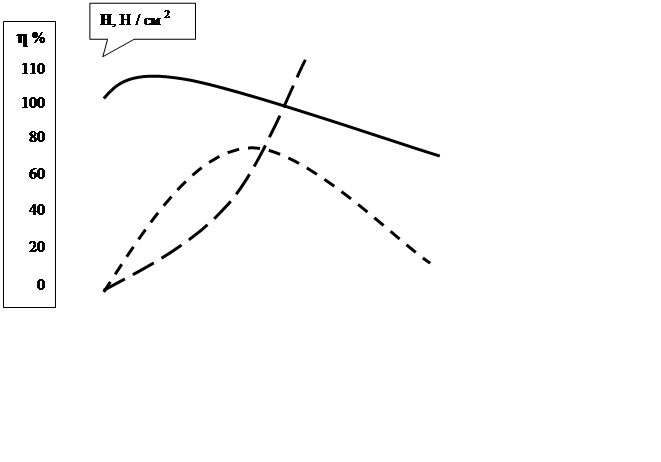

Турбокомпрессоры – относительно мощные быстроходные механизмы для производства сжатого воздуха или транспортировки газов. По своим характеристикам они близки насосам. Турбокомпрессоры работают на сеть с противодавлением, пусковой момент МП = 0,4 МС.НОМ.

При регулировании подачи компрессоров с помощью задвижки на стороне нагнетания возникают дополнительные потери энергии, снижается КПД агрегата пропорционально степени регулирования.

Регулирование частоты вращения осуществляется в диапазоне 1 : 3 путём изменения напряжения или частоты питания двигателя с короткозамкнутым ротором; наиболее экономичный вариант регулирования мощных турбокомпрессоров (до 20000 кВт) – по схеме асинхронно-вентильного каскада.

|

|

0,12 |

|||||||||

|

0,1 |

В |

||||||||

|

0,08 |

|

||||||||

|

0,06 |

ηв |

||||||||

|

0,04 |

А |

||||||||

|

0,02 |

0 10 20 30 40 50 60 70 80 90 Q(м3/с)

Рисунок 8.3 - Характеристика вентиляционной сети А

и вентилятора В

Мощность на валу компрессора (кВт) определяется по формуле

P = (Q ∙ A ∙ k3) / 1000 ∙ (ηК ∙ ηП ) , (8.29)

где Q – подача (производительность) компрессора, м3/с;

А – работа изотермического сжатия 1 м3

воздуха от исходного давления

р1до заданного давления р2 , Дж/м3;

k3 – коэффициент запаса: k3 = от 1,1 до 1,2;

ηК – КПД компрессора: ηК = от 0,6 до 0,8;

ηП – КПД механической передачи

(численные значения ηП приведены в

приложении Е).

Значения А в зависимости от разности давлений:

А, Дж/м3117000 152500

179000 203000 224000 242000 263000![]()

Δ р, МПа 0,3 0,4 0,5 0,6 0,7 0,8 0,9

Вентиляторы, насосы и компрессоры центробежного типа обладают вентиляторным моментом. Момент этих механизмов изменяется пропорционально кубу частоты вращения, т.е. мощность на валу двигателя будет Р2 = РНОМ (ω0 / ωНОМ)3, а максимум потерь ΔРMAX ≈ (4 / 27) PHOM (ω0 / ωНОМ)3. Потери при таком регулировании составляют (15 – 17%) PHOM при частоте вращения 67% от синхронной.

Производительность в таких установках регулируют электромагнитными муфтами, гидромуфтами, направляющими аппаратами и задвижками. Наиболее экономично регулировать производительность установок с вентиляторным моментом регулировочным реостатом в цепи фазного ротора. Самым неэкономичным способом регулирования производительности является регулирование задвижками (дросселированием потока).

8.5 Расчёт мощности электроприводов металлорежущих станков

Мощность двигателей (кВт) токарных, токарно-винторезных, карусельных и строгальных станков определяют по формуле

Р = К · q · υ / 1000 · η , (8.30)

где К – удельное сопротивление резанию, Н/м2

(принимают 3 – 5 кратным

от удельного сопротивлению разрыва Кразр): для

стали Кразр = (от

294 до 1180) · 106 Н/м2; для чугуна Кразр

= (от 118 до 236) · 106

Н/м2; для латуни и бронзы Кразр = (от

147 до 197) · 106 Н/м2;

υ – скорость резания, м/с;

q – сечение стружки, м2;

η – КПД станка: для

станков токарной группы η = от 0,65 до 0,7; для

строгальных станков η = от 0,6 до 0,65.

Мощность двигателя (кВт) главного привода сверлильных станков определяют по формуле

Р = (C · d m · b z · n) / (1950 · η) , (8.31)

где С – постоянная величина, зависящая от формы и

материала сверла,

принимается от 18 до 90;

d – диаметр сверла, мм;

b – подача сверла, мм/оборот;

n – частота вращения сверла, мин-1;

m – степенной показатель: m = от 1,4 до 1,9;

z – степенной показатель: z = от 0,7 до 1,2;

η – КПД станка: η = от 0,6 до 0,8.

Кроме главных электроприводов в конструкциях металлорежущих станков имеются вспомогательные электропривода, обеспечивающие перемещение суппортов, столов, ходовых винтов и т.д.

Мощность электроприводов (кВт) вспомогательных механизмов рассчитываются по формуле

Р = G · μ · υ / 60 · 1000 · ηП · Km , (8.32)

где Кm – перегрузочная способность;

G – вес перемещаемых частей, Н;

υ – скорость перемещения, м/с;

μ – коэффициент трения;

ηП – КПД передачи от двигателя к механизму (приложение Е).

Выбор мощности двигателя производится с учётом режима работы и момента сопротивления при трогании с места, который сравнивают с пусковым моментом двигателя.

Зная усилие подачи и скорость подачи можно определить мощность на подачу (кВт) при резании

Р = FП · υП / 60 · 1000 , (8.33)

где FП – усилие подачи, Н;

υП – скорость подачи, мм/мин: υП = s · n.

Для выбора мощности двигателя необходимо определить усилие подачи FП0 при трогании с места стола или суппорта

FП0 = (GСТ + GИЗД) · fO + αП ·sП , (8.34)

где GСТ – вес стола, Н;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.