ВВЕДЕНИЕ

Механизация и комплексная автоматизация промышленности и транспорта во многом зависят от создания совершенных средств автоматического взвешивания и дозирования сыпучих материалов и жидкостей в химической, металлургической, угольной и пищевой промышленности, строительстве, железнодорожном, речном и морском транспорте, производстве стройматериалов и пластмасс.

Разработка совершенных типов весов и весовых дозирующих приборов ведется на базе применения упругих весовых элементов, электрорезистивных, вибрационно-частотных, магнито-анизотропных, ферродинамических, пневматических датчиков в совокупности с наиболее совершенными электрическими, пневматическими, гидравлическими агрегатными унифицированными системами регулирования, управляемыми по различным технологическим показателям счетно- аналитическими машинами и другими средствами автоматизации.

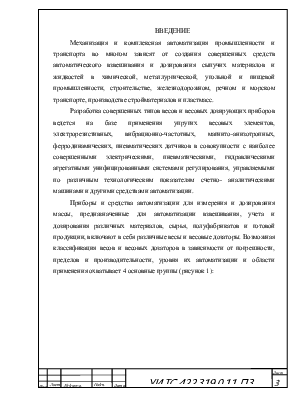

Приборы и средства автоматизации для измерения и дозирования массы, предназначенные для автоматизации взвешивания, учета и дозирования различных материалов, сырья, полуфабрикатов и готовой продукции, включают в себя различные весы и весовые дозаторы. Возможная классификация весов и весовых дозаторов в зависимости от погрешности, пределов и производительности, уровня их автоматизации и области применения охватывает 4 основные группы (рисунок 1):

|

Рисунок 1 - Классификация приборов для измерения и дозирования массы.

Конструкции и схемы автоматических весовых дозаторов, предназначенных для автоматизации взвешивания и дозирования жидкостей, по характеру технологического процесса производства разделяются на две группы: дискретного и непрерывного действия.

Схема дозаторов дискретного действия призвана обеспечить равномерную, регулируемую загрузку грузоприемного бункера дозируемого материала в соответствии с установленными для нее циклом и требуемой точностью взвешивания.

Основными достоинствами этих дозаторов являются сравнительная простота конструкции, высокая точность (до ± 0,1%).

В соответствии с физико-химическими характеристиками дозируемого материала и требованиями точности дозирования дозаторы имеют различные типы питателей, весоизмерительные грузоприемные устройства и СУ.

Автоматические весовые и дозирующие приборы могут строиться с применением различных типов весовых механизмов (рычажных, упругих элементов, электротензорезисторных, вибрационно-частотных, пневматических и гидравлических датчиков и их комбинаций).

Главным направлением в конструировании средств автоматизации взвешивания и дозирования является создание весовой техники способной обеспечить не только измерение массы – взвешивание, но и автоматическое управление и регулирование технологическими процессами. Современные автоматические весовые и дозирующие устройства являются основным звеном комплексной автоматизации в различных отраслях промышленности.

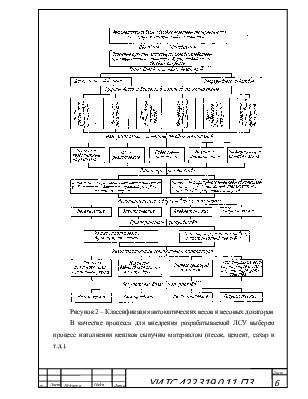

Классификация автоматических весовых и дозирующих приборов для сыпучих материалов и жидкостей строится в соответствии со структурой построения технологического процесса, т.е. с размещением оборудования по высоте, с движением материалов в потоке самотеком и при горизонтальном размещении оборудования, с конвейерной транспортировкой материалов.

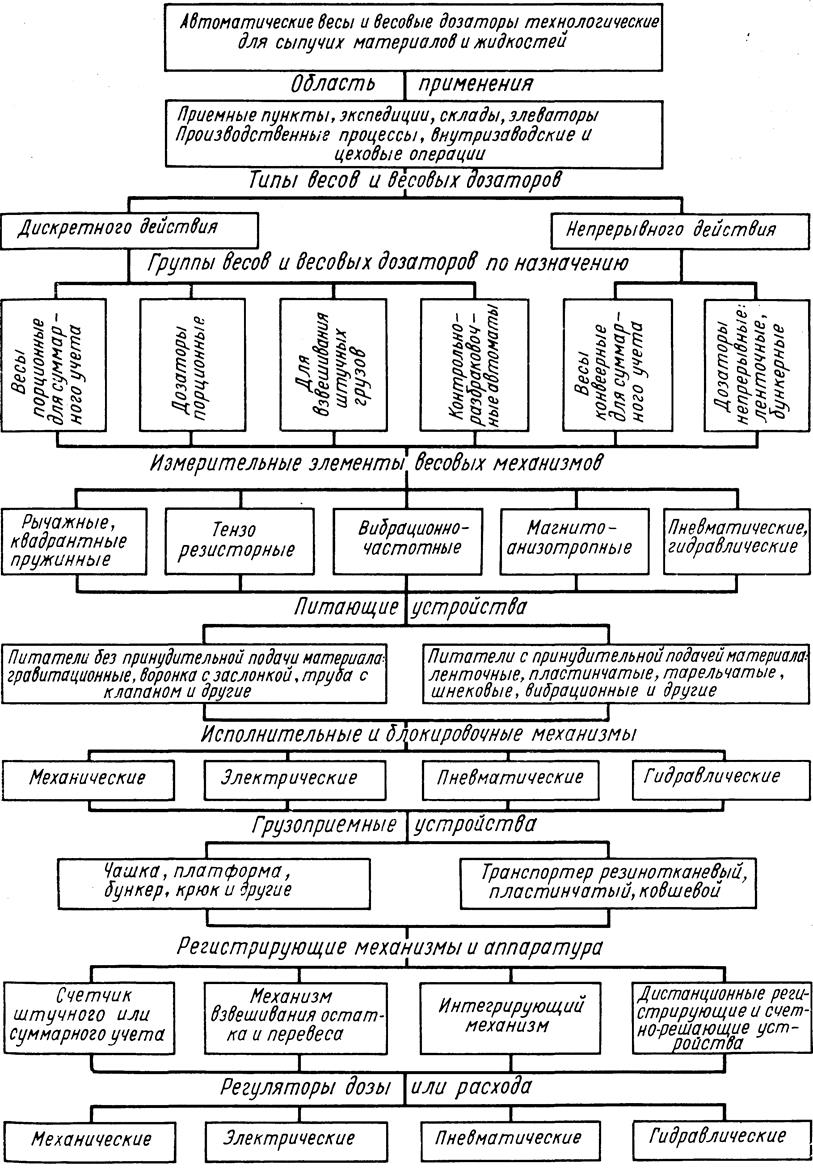

В соответствии с таким делением технологических процессов производства автоматические весы и весовые дозаторы классифицированы на две основные группы (рисунок 2):

Рисунок 2 – Классификация автоматических весов и весовых дозаторов

В качестве процесса для внедрения разрабатываемой ЛСУ выберем процесс наполнения мешков сыпучим материалом (песок, цемент, сахар и т.д.).

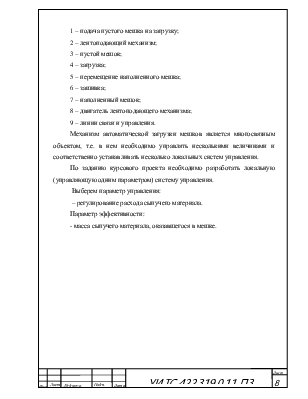

Рассмотрим его (рисунок 3):

Подача (1) ленточным механизмом (2), который управляется двигателем (8) - пустого мешка (3) на выполнение операции загрузки (4) мешка сыпучим материалом из дозатора, установленного в схеме весового дозирования. Окончание выполнения операции контролируется датчиком. В момент окончания происходит перемещение (5) наполненного мешка (7) на операцию зашивки (6), одновременно с этим подается новый мешок на загрузку. По окончании операции зашивки мешка производится его удаление

из аппарата, перемещение последующего мешка на зашивку и пустого на загрузку. Цикл повторяется.

Рисунок 3 – Процесс наполнения мешков сыпучим материалом

1 – подача пустого мешка на загрузку;

2 – лентоподающий механизм;

3 – пустой мешок;

4 – загрузка;

5 – перемещение наполненного мешка;

6 – зашивка;

7 – наполненный мешок;

8 – двигатель лентоподающего механизма;

9 – линии связи и управления.

Механизм автоматической загрузки мешков является многосвязным объектом, т.е. в нем необходимо управлять несколькими величинами и соответственно устанавливать несколько локальных систем управления.

По заданию курсового проекта необходимо разработать локальную (управляющую одним параметром) систему управления.

Выберем параметр управления:

– регулирование расхода сыпучего материала.

Параметр эффективности:

- масса сыпучего материала, оказавшегося в мешке.

1 РАСШИРЕННОЕ ТЕХНИЧЕСКОЕ ЗАДАНИЕ

1.1 Название

"Система автоматического регулирования расхода сыпучих материалов"

1.2 Требования, предъявляемые к ЛСУ

Требования, предъявляемые к системам управления автоматических весовых дозаторов, должны соответствовать задаче автоматизации технологических процессов. В самом общем случае они могут быть сформулированы следующим образом.

Должны быть установлены алгоритмы и оптимальные схемы управления дозаторами дискретного и непрерывного действия, обеспечивающие однокомпонентное и многокомпонентное дозирование материалов с требуемыми метрологическими и функциональными зависимостями в системах автоматического регулирования и управления технологическими процессами производства.

Решению этой важной научно-технической проблемы должны предшествовать создание автономных и связных агрегатных систем управления однокомпонентного и многокомпонентного дозирования с унифицированными входными и выходными сигналами (электрическими, пневматическими и гидравлическими), обеспечивающих коррекцию регулируемых параметров по сигналам датчиков, характеризующих различные показатели процесса и показатели качества конечного продукта или полупродукта.

Автоматические весовые дозаторы дискретного действия в настоящее время особенно широко применяются в различных отраслях народного хозяйства.

1.2.1 Энергоемкость

Проектируемое дозирующее устройство должно обеспечивать дозирование сыпучих материалов по 50 кг в упаковку.

Произведем расчет энергоемкости:

![]()

Выпуск за смену:

![]()

За час:

![]()

Один мешок- ![]()

Энергоемкость человека составляет порядка 100 Вт, таким образом человек не в состоянии обеспечить выполнение данного процесса в ручную.

Вывод - ЛСУ необходима, её разработка и внедрение оправданы.

1.2.2 Вид потребляемой энергии

Устройство работает на напряжении 380 Вт.

Обязательно должен иметься нулевой провод.

Отклонение напряжения ± 10 Вт.

Частота 50 Гц

1.2.3 Надежность

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.