Срок службы дозатора – 4-5 лет при регулярном обслуживании и текущем ремонте. Быстроизнашивающимися деталями являются резиновые втулки, прокладки, которые заменяются при периодическом техническом обслуживании и ремонте.

1.2.4 Быстродействие

Требуемое быстродействие – 30 упаковок по 50 кг в час или 1 упаковка за 2 минуты.

1.2.5 Точность

Выберем точность ± 1%, то есть ± 0,5 кг.

1.2.6 Вид ЛСУ

Данная ЛСУ будет являться аналоговой.

1.2.7 Элементная база

В ходе проектирования подбираем:

1 Усилитель

2 Электродвигатель

3 Редуктор

4 Питатель

5 Датчик

1.2.8 Влияние внешних возмущений

Оптимальная температура для работы устройства +5 - +20оС. Устройство предназначено для установки в сухих, отапливаемых, закрытых помещениях.

Влажность 60%.

Уровень шума 72 дБ

1.2.9 Масса и габариты

Масса и габариты устанавливаются в процессе проектирования

1.2.10 Эргономика

Все внутренние детали автомата закрыты защитным щитком (кожухом). Ремонт, смазка, регулировка, наладка и замена деталей допускается, только если автомат находится в выключенном состоянии.

При перерывах в работе автомата необходимо производить контрольное взвешивание дозы жидкости.

Транспортировка должна производиться в вертикальном положении, допускается провоз железнодорожным, автомобильным и морским транспортом.

2 ВЫБОР И ОБОСНОВАНИЕ ВЫБОРА ЭЛЕМЕНТНОЙ БАЗЫ ЛОКАЛЬНОЙ СИСТЕМЫ УПРАВЛЕНИЯ

2.1 Элементный синтез

Структурная схема системы автоматического регулирования дозирования жидкости представлена на рисунке 2.

ЗУ - задающее устройство;

УС - усилитель;

ЭД - электродвигатель;

Ред. - редуктор;

РО - регулирующий орган (питатель);

ОУ - объект управления;

Дат. – датчик;

I0 – задание с задатчика;

I1 – сигнал рассогласования на выходе суммирующего устройства;

U2 – напряжение на выходе усилителя;

w1 – угловая скорость вращения вала электродвигателя;

w2 – угловая скорость вращения вала редуктора;

Q – расход сыпучего материала;

М – масса отгруженного материала;

I – выходная величина тензодатчика.

2.2 Метрологический синтез

Заключается в том, что выбираются точностные характеристики и погрешности каждого звена, начиная с ОУ. Погрешность питателя должна составлять ± 1% или 0.5 кг.

2.3 Энергетический синтез

Это синтез согласования входных и выходных мощностей предыдущего и последующего звеньев.

По принципу согласования мощностей:

выходная мощность предыдущего звена должна быть относительно входной мощности последующего с запасом 10%.

Преобразованию подвергаются прямая и обратная ветви.

1) Питатель Nвых = 100 Вт.

2) Редуктор Nвых = 100 * 1,1 = 110 Вт.

3) Электродвигатель Nвых = 110 * 1,1 = 121 Вт

4) Усилитель. Как правило в ЛСУ используют двигатели постоянного тока с независимой обмоткой управления. Эти двигатели обладают коэффициентом усиления по мощности

КN = Nэд/Nус = 100

Nус = 121/100 = 1.21 Вт

Выходная мощность на выходе суммирующего устройства определяется входными параметрами усилителя.

Параметры задающего устройства определяются входными параметрами сумматора.

Переходим к обратной связи

Мощность на выходе датчика Nвых = 0,2 Вт

2.4 Временной синтез по быстродействию

1) Питатель t = 120 cек

2) Редуктор t = 120 * 0,9 = 108 cек

3) Электродвигатель t = 108 * 0,9 = 92.7 cек

4) Усилитель t = 92.7 * 0,9 = 87.48 cек

2.5 Разделительный синтез

Проектируемая система - аналоговая, состоящая из:

- задающее устройство

- суммирующее устройство

- усилитель

- электродвигатель

- редуктор

- питатель

- датчик

2.6 Математическая модель каждого звена:

2.6.1 Питатель сыпучего материала

При дискретном (пропорциональном) и непрерывном дозировании сыпучий материалов приходится сталкиваться с особыми трудностями выдачи этих материалов из бункеров и других вспомогательных емкостей.

Эти трудности объясняются тем. Что в отличие от жидкостей сыпучие материалы по-разному ведут себя при загрузке и выгрузке. Если загрузка бункеров сыпучим материалом достаточно проста, то их выгрузка вызывает большие трудности, связанные с особенностями распределения давления, характером истечения материала и склонностью сыпучего материала к слеживанию и образованию сводов.

Эти присущие всем материалам особенности проявляются по разному в различных материалах в зависимости от физико-механических характеристик и свойств различных сыпучих материалов, угла естественного откоса, коэффициента внутреннего трения, объемной массы материала, сцепления частиц, влажности и гигроскопичности материала, гранулометрического состава и сыпучести, характеризующей способность материала к истечению без побуждения.

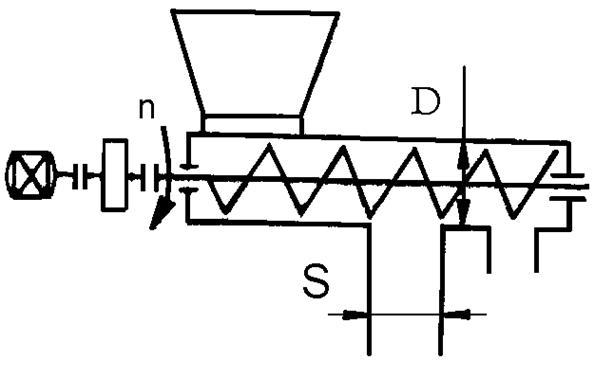

В качестве питателя (избавленного от недостатков указанных выше) применяю шнековый питатель (рисунок 6):

Рисунок 6 – Шнековый питатель

Передаточная функция шнекового питателя имеет вид:

Произведем расчет параметров питателя:

где:

![]() -

диаметр шнека в м;

-

диаметр шнека в м;

![]() -

шаг шнека в м;

-

шаг шнека в м;

![]() -

объемная масса в кг/м3;

-

объемная масса в кг/м3;

![]() -

число оборотов в минуту;

-

число оборотов в минуту;

![]() -

коэффициент заполнения материала (0.8 - 1)

-

коэффициент заполнения материала (0.8 - 1)

Выберем коэффициент заполнения – 0.9

Питатель имеет производительность:

![]()

Отсюда находим :

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.